Бетонный завод — система управления. АСУ БСУ. Автоматическая система управления БРУ. Система управления технологическим процессом производства бетона

Бетонный завод — система управления. АСУ БСУ. Автоматическая система управления БРУ. Система управления технологическим процессом производства бетона.

Подключение к системе управления осуществляется с помощью разъемов для ускорения сроков монтажа. пневмовибратор, взвешивающая лента для инертных, сушильный барабан, рукавный фильтр, смесительная башня

СИЛОВОЙ БЛОК, установленный в распределительном шкафу. бункер-накопитель готовой смеси, битумохранилище с подогревом, Бетоносмеситель планетарно-роторный

Последовательность функций управления может блокироваться при неправильном управлении. Асфальтобетонный завод непрерывного действия, Линии вибропрессования, бетонофоромовочная машина (БФМ).

Силовой рубильник (изолированный выключатель) с пусковым автоматом, установлен в распределительном шкафу. Шнековый транспортер Бетоносмеситель гравитационный со скиповой загрузкой,

Компьютерная система с программным обеспечением SIEMENS. Фильтр смесительного блока тарельчатый, стационарные бетономешалки, бетоновод, бетонораспределительная стрела,

Стол управления и распределительный шкаф устанавливаются в комнате управления. мобильный бетонозавод, бетоносмеситель, растворосмеситель, Бетоносмеситель принудительного действия растворонасос стационарный

Панель управления на русском языке. растворонасос стационарный, бетононасос гравитационные смесители бетона, автобетоносмесители, бетоновозы, цементовозы, бетононасосы, приобъектные БСУ

Весь процесс контролируется через камеры видеонаблюдения и картинка передается на монитор расположенный в комнате оператора. комплектующие и запасные части на БРУ, БСУ, дозаторные системы инертных материалов, лопатки смесителя автомобильные миксеры, Скиповый подъемник бетона, Весовой дозатор цемента, РБУ Фильтр для силоса цемента

В кабине устанавливается кондиционер для комфортной работы оператора в летний период. Бетонные заводы — поставки из Китая. Вакуумная мобильная установка для перетарки цемента.

Кабина выполнена из сэндвич-панелей, в зимнем варианте утеплена. Бетоносмеситель гравитационный со скиповой загрузкой, Дозирующий комплекс ДК, Силос цемента СЦ, шнек подачи цемента

Функциональные возможности:

— Изменение величины дозирования в зависимости от планируемого объема производства с последующей корректировкой. дозатор цемента. Бетонные заводы с установкой, доставкой, гарантией.

— Приготовление бетона с индивидуальной установкой последовательности дозирования и последовательностью прохождения процесса.

— Память для хранения рецептов бетона (1000 рецептов). Система растарки Биг Бэгов V-образная Производительность от 30 до 240 кубометров в час. БРУ

— Память для хранения информации о покупателях и строительных площадках Линия подачи бетоно-растворной смеси, Бетоносмеситель принудительного действия,

— Память для регистрации заказов продукции. Запчасти на бетонные заводы в наличии. Горизонтальный смеситель бетона, Глубинные вибраторы для уплотнения бетонных смесей

— Память для хранения номеров автомобилей и фамилий водителей. Площадочные вибраторы для уплотнения бетонной смеси, Виброплощадка для уплотнения бетонных смесей

— Контроль и отображение прохождения производственного процесса. Бетонные заводы — отличное вложение средств. Бункер инертных материалов, стационарные быстромонтируемые бетонные заводы.

— Статистика расхода материалов и произведенной продукции как при работе в ручном, так и в автоматическом режиме. Установка для загрузки инертных наполнителей в бункера

— Статистика покупателей. Цементный силос, грунтосмесительные бетонные заводы непрерывного действия. Бетонные заводы в зимнем (всесезонном исполнении) шнековый транспортер

— Статистика строительных площадок. Дозатор инертных заполнителей, Силос для цемента, РБУ, планетарно-роторные бетоносмесители

— Статистика номеров автомобилей. Двухвальный бетоносмеситель, планетарный бетоносмеситель, одновальный горизонтальный бетоносмеситель

— Учет возвращенного бетона. Парогенератор для бетоносмесителя. Линии предварительной загрузки инертных материалов,

— Управление принтерами для печати накладных. ресайклинговая установка, дозатор сухих сыпучих добавок. Линии вибропрессования бетонной смеси.

— Возможность использования паролей доступа для функций / рабочих областей. Китайские бетонные заводы. Бетонный завод РБУ, Растворобетонный узел

Версия программы на русском языке. Включая встроенную инструкцию по эксплуатации.

Автоматизация дозирования компонентов бетоносмесительного узла (БСУ)

Компания ОВЕН предлагает решение для автоматизации дозирования сырьевых материалов бетоносмесительного узла (БСУ), обеспечивающее увеличение производительности завода, удаленный контроль и оповещение.

Преимущества решения

- Рост производительности завода на 30 %.

Сокращается время на загрузку бетоносмесителя. Один замес занимает 30 минут, а после внедрения решения этот процесс производится в 2 раза быстрее.

Погрешность измерений может составлять 2-3 тонны на 10 тонн поступившего на завод сырья. Данное решение исключает перерасход сырьевых компонентов.

Качество продукции напрямую зависит от точного дозирования и строгого соблюдения заданной рецептуры приготовления бетонной смеси. Брак продукции при этом снижается на 20-30 %.

Архивация показаний приборов осуществляется в облачном сервисе. Также с его помощью возможно контролировать и изменять параметры системы, получать аварийные оповещения в режиме реального времени, просматривать архив событий. Возможна интеграция в SCADA-систему предприятия.

Автоматизация системы исключает человеческий фактор и снижает брак. При этом уменьшается занятость обслуживающего персонала на объекте.

Также возможна установка новых тензодатчиков любого производителя.

Заинтересовало решение для автоматизации БСУ?

Схема автоматизации

Описание автоматизируемого процесса

Оператор выбирает рецепт приготовления бетонной смеси на панели оператора СП307, питание которой осуществляется посредством блока питания БП30Б. Сигналы тензодатчиков от модуля ввода МВ110-4ТД поступают на контроллер ПЛК110, который управляет задвижками бункерных дозаторов. Частотный преобразователь ПЧВ102 управляет работой двигателя шнека подачи цемента из силоса в бункерный дозатор.

Функции системы

- Автоматическое дозирование сырья в соответствии с выбранной рецептурой.

- Хранение в энергозависимой памяти необходимого количества рецептур.

- Отображение на панели оператора информации о ходе дозирования и загрузке материалов, а также текущего и заданного веса для каждого из сырьевых материалов.

- Сигнализацию о состоянии исполнительных механизмов и диагностированных авариях.

- Автоматическую компенсацию инерционного "пересыпания".

- Возможность работы системы как в автоматическом, так и в ручном режиме.

- Создание статического архива о количестве взвешиваний и суммарной массе по каждому из материалов.

- Передачу текущей статистики на диспетчерский пункт или мобильное устройство (смартфон, планшет).

- Архивацию данных на карту памяти, в облачный сервис или SCADA-систему предприятия.

- Адаптацию системы под любую бетоносмесительную установку.

Алгоритм управления системы позволяет выбирать заданные рецепты, создавать новые смеси, добавлять, изменять или удалять рецепты, вести архив событий - какие смеси использованы, количество отгружаемой смеси, число отгрузок, а также время.

Ремонт и обслуживание БСУ, РБУ

Современные бетонные заводы состоят из разборных узлов. Периодически требуется техническое обслуживание, ремонт, модернизация РБУ.

Прочитав статью, вы узнаете, что становится причиной поломки оборудования бетонного завода, какие существуют виды ремонта, что приходится ремонтировать чаще всего. Почему важно производить своевременное техническое обслуживание и модернизацию мини предприятия.

Популярные товары

Содержание

Современные бетонные заводы – высокотехнологичное оборудование для производства бетона, изготовленное по инновационным технологиям.

Несмотря на высокое качество РБУ, детали, на которые приходится интенсивная нагрузка, со временем изнашиваются, требуют замены.

Мобильные бетонные заводы состоят из разборных конструктивных узлов. В случае поломки одного из элементов конструкции для ремонта требуются оригинальные запчасти, специальные инструменты. Завод производитель – основной поставщик запасных деталей. Поэтому, в случае возникновения непредвиденной ситуации лучше всего обратиться в компанию, которая разрабатывает и производит данное оборудование.

Что может стать причиной поломки оборудования РБУ?

- Истек срок службы. Какой бы не была качественной и надежной деталь, со временем она изнашивается, требует ремонта или замены. Особенно быстро выходят из строя узлы, испытывающие постоянную, интенсивную нагрузку.

- Неправильная эксплуатация. Важно соблюдать правила эксплуатации оборудования. Основные узлы бетонного завода должны проходить регулярное техническое обслуживание, поддерживаться в чистом, исправном состоянии.

- Непрофессиональный монтаж. Современные мобильные РБУ состоят из разборных элементов. Конструктивные узлы собираются при помощи болтовых соединений без использования сварки. Сборка должна осуществляться специалистами с применением специального оборудования. Профессиональный, качественный монтаж – залог длительной, бесперебойной работы БСУ,

Виды ремонта РБУ

Срочный или текущий ремонт оборудования завода производится по факту возникновения поломки. Важно, чтобы работы были выполнены профессионально в минимальные сроки.

Специалисты компании Технотраст всегда готовы выехать на объект, предоставить необходимые запчасти, оказать помощь

Что чаще всего приходится ремонтировать?

Чем интенсивнее работает оборудование, тем быстрее оно выходит из строя. Чаще всего, ремонт требуется для самых «загруженных» конструктивных элементов БСУ, а именно:

- Бетоносмесительные установки. Бетоносмеситель постоянно взаимодействует с твердым абразивным материалом, вращающиеся лопасти преодолевают сопротивление смеси и т.п. Это приводит к износу элементов.

- Шнековые транспортеры. Находятся в постоянном движении, испытывают трение и сопротивление.

- Лопасти, расположенные внутри бетоносмесителя. На них приходит основная нагрузка, поэтому периодическая замена неизбежна.

- Система управления. Требует постоянного контроля и модернизации. Ремонт производится редко.

- Электрические моторы, редукторы. Могут выходить из строя, в том числе по причине заторов на шнеках.

Что представляет собой техническое обслуживание БСУ?

Своевременное техническое обслуживание продлевает срок службы оборудования, предупреждает крупные, дорогостоящие поломки, защищает от непредвиденных видов ремонта на заводе.

ТО должны выполнять профессионалы с опытом работы. Техническое обслуживание включает в себя:

- Осмотр основных узлов, диагностика.

- Проверка всех соединений, фиксаторов.

- Протяжка гаек.

- Замена расходных материалов – уплотнителей, фильтров и т.п.

- Проверка работы всех основных узлов оборудования, настройка.

Модернизация РБУ во время ремонта

Ремонт бетонного завода лучше доверить специалистам компании производителя. Если РБУ используется уже много лет, то велика вероятность, что некоторые узлы, элементы конструкции устарели. В этом случае, не стоит их менять на аналогичные запчасти. Есть смысл подумать о модернизации – установке более современного, инновационного оборудования. Это позволить повысить эффективность бетонного завода, замедлить износ расходных материалов, улучшить качество выпускаемой продукции.

«Технотраст» – крупный производитель мобильных заводов, оборудования для производства бетона, железобетонных изделий. РБУ «Trumix» пользуются большим спросом на российском рынке.

Рекомендуем

Компания Технотраст работает напрямую, без посредников, оказывает профессиональные услуги по монтажу, демонтажу, транспортировке, ремонту и техническому обслуживанию оборудования.

Восстанавливаем основные узлы бетонных заводов максимально быстро. Предоставляем гарантию на все виды ремонта бетонного завода и другого профильного оборудования.

Портал о строительстве и ремонтных работах

Бетоносмесительные установки цикличного действия

Бетоносмесительные установки цикличного действия можно разделить на постоянно действующие и инвентарные (сборно-разборные), перебазируемые по окончании строительства на новую площадку.

Постоянно действующие установки бывают в металлическом или железобетонном каркасе со стеновым заполнением из утепленных щитов, либо без стенового заполнения. В настоящее время созданы инвентарные установки, состоящие из укрупненных блоков массой до Ют.

Габариты блоков позволяют транспортировать их железнодорожным и автомобильным транспортом.

В зависимости от вертикальной компоновки основного технологического и подъемно — транспортного оборудования установки цикличного действия подразделяются на одноступенчатые (вертикальные) (рис. 14, а) и двухступенчатые (партерные) (рис.

При одноступенчатой (вертикальной) компоновке при прохождении технологического цикла все сыпучие компоненты бетонной смеси поднимают на установку в расходные бункера однократно с помощью конвейера 2 и элеватора 5. Материалы продвигаются вниз из расходных бункеров 4 в дозаторы 6, затем в бетоносмесители 10 под действием силы тяжести. Готовая смесь выгружается

в раздаточный бункер 11 н далее также под действием силы тяжести— на транспорт (автобетоновоз 12). Такая установка имеет значительную высоту и небольшие размеры в плане.

При двухступенчатой (партерной) компоновке сыпучие материалы дважды поднимают при прохождении технологического цикла: сначала конвейером 2 и элеватором 5 в расходные бункера 4 и вторично — конвейером 13 в бетоносмесители 10. При этом высота установки небольшая, а размеры в плане значительны.

Промышленность выпускает одно — и двухсекционные унифицированные одноступенчатые установки с двумя бетоносмесителями в каждой секции и двухступенчатые инвентарные установки с одним и двумя бетоносмесителями.

Бетонный завод оснащают одной или несколькими одно — или двухсекционными установками в зависимости от требуемой производительности.

Бетоносмесительные установки могут быть с местным, дистанционным и автоматизированным управлением.

Бетоносмесительные установки с местным управлением оборудованы дозаторами с ручными затворами. Все электродвигатели снабжены индивидуальной пусковой аппаратурой.

Бетоносмесительные установки с дистанционным управлением оснащены одним или несколькими пультами для пуска или остановки оборудования и для открывания и закрывания затворов дозаторов.

Автоматизированные бетоносмесительные установки, кроме дистанционного управления работой механизмов, имеют автоматические регуляторы процессов заполнения и опорожнения дозаторов, режимов взвешивания, процессов загрузки и выгрузки бетоносмесителей, режима перемешивания.

При автоматизированном управлении увеличивается производительность бетоносмесительной установки, повышается качество бетонной смеси, сокращается число обслуживающего персонала, так как необходимы только операторы на пульте и дежурные механики и монтеры, наблюдающие за работой механизмов и аппаратуры.

Для комплексной автоматизации процессов приготовления бетонной смеси разработан агрегатированный комплект аппаратуры АКА-Бетон, который является универсальным и охватывает все операции, начиная с подачи материала и кончая выдачей готовой бетонной смеси на стационарных, инвентарных и мобильных бетоносмесительных установках цикличного действия со смесителями вместимостью от 250 до 3000 л по загрузке. Аппаратура, входящая в комплект АКА-Бетон, позволяет автоматизировать смесительные установки, построенные по партерной или вертикальной схемам.

Комплект АКА-Бетон позволяет выпускать системы автоматического управления бетоносмесительными установками с высшим уровнем автоматизации, включая программное управление заданием марок, автоматическое введение поправок на влажность, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления производством.

Область применения систем автоматического управления на базе комплекта аппаратуры АКА-Бетон не ограничивается вновь проектируемыми и строящимися бетоносмесительными установками. Эти системы предназначены также для модернизации Действующих предприятий. В сочетании с новыми смесителями они позволяют в 1,5—1,8 раза повысить выпуск бетонной смеси.

Двухступенчатые (партерные) установки применяют в основном при использовании бетоносмесителей малой вместимости.

Бетоносмесительная установка СБ-51 (рис. 15) производительностью 6 м3/ч предназначена для приготовления бетонных смесей на рассредоточенных объектах, в том числе в сельском строительстве, при температуре окружающего воздуха не ниже 0°С.

Узлы и агрегаты установки образуют три технологических линии:

1) двухсекторный бункер-склад заполнителей вместимостью 150 м3 с ленточным дозатором песка и щебня, скреперное устройство (линия подачи заполнителей);

2) приемный бункер цемента вместимостью 4 м3, вертикальный винтовой конвейер, дозатор цемента (линия подачи цемента);

3) бетоносмеситель СБ-80 со скиповым подъемником и дозатором воды ДВК-40 (линия приготовления бетонной смеси).

Установку обслуживают два оператора, один из которых управляет скреперным устройством, другой — бетоносмесителем и дозаторами.

Установку транспортируют отдельными узлами и агрегатами на автомобилях. При перебазировании на небольшие расстояния установку частично демонтируют, так как бункер заполнителей и рама смесителя имеют полозки и могут доставляться к месту монтажа автомобилем, трактором или тягачом на буксире. Масса установки 9,5 т. •

Бетоно-растворосмесительная установка СБ-119 (рис. 16) производительностью 7 м3/ч предназначена для приготовления бетонных и растворных смесей на рассредоточенных объектах сельского и мелиоративного строительства при плюсовой температуре окружающего воздуха.

Бетоно-растворосмесительная установка состоит из основной 12 и опорной 14 рам, на которых смонтировано все технологическое оборудование. На основной раме консольно установлен смеситель 11 принудительного действия вместимостью по загрузке 250 л. Смеситель максимально унифицирован со смесителем СБ-80.

Весовые дозаторы цемента 9 и жидкости 10 закреплены над чашей смесителя на стойке 8. Дозаторы оснащены пружинными указателями массы.

На опорной раме установлено весовое устройство 13 для поочередного взвешивания трех фракций заполнителей в скиповом ковше 15.

К основной раме примыкает трехсекторный склад 18 заполни-

/ — скреперный ковш, 2 — скреперная стрела, 3 — ось поворотной рамы. 4

поворотная рама, 5 —скреперная лебедка, 6 — вертикальный винтовой конвейер, 7 — дозатор воды. 8 — бетоносмеситель СБ-80, 9 — шкаф с электроаппаратурой, 10 — ограничительный брус, // — подкос, І2 — направляющая скипового ковша, 13 — опорный брус, Н — скиповой ковш, /5 — ленточный дозатор заполнителей, 16 — дозатор цемента, 17 — бункер заполнителей, /в —приемный бункер цемента, 19 — лестница, 20 — рама бетоносмесителя, 21 — кресло машиниста, 22 — рычаг механизма

управлении дозатором цемента

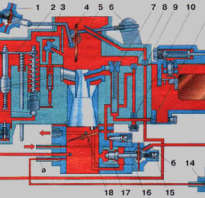

/ — дозатор заполнителей, 2 —скиповой подъемник, 3 — секторный распределитель, 4 — смесительный блок, 5—стреловой скрепер, б —загрузочная труба, 7 — бункер цемента, 8 — направляющий блок, 9 — двухбарабанный питатель цемента, 10 — дозатор воды, // — дозатор цемента,

12 — распределительная воронка, 13 — бетоносмеситель, 14 — кабина оператора

смеси на строительных площадках при положительной температуре окружающего воздуха.

Бетоносмесительная установка снабжена двумя гравитационными бетоносмесителями 13 вместимостью 500 л (по объему готового замеса), каждый из которых имеет только одно отверстие для загрузки и выгрузки.

Бетоносмесительная установка оборудована секторным складом вместимостью 200 м3 с четырьмя отсеками по числу фракций заполнителей.

Работа установки начинается с подачи заполнителей стреловым скрепером 5 в зону секторного распределителя 3. Щебень поступает в дозатор заполнителей / через секторные затворы, а песок подается ленточным питателем.

Последовательность подачи материалов и взвешивание их осуществляются автоматически. Дозатор взвешивает поочередно нарастающим итогом четыре фракции заполнителей.

Взвешенный материал из дозатора выгружается в ковш скипового подъемника 2 и подается вверх к распределительной воронке 12.

Одновременно с началом дозирования песка и щебня цемент из бункера 7 вместимостью 12 м3 подается двухбарабанным питателем 9 в дозатор 11 цемента, и включается дозатор 10 воды.

В момент поднятия ковша скипового подъемника к загрузочному отверстию распределительной воронки открывается затвор дозатора цемента и цемент вместе с заполнителями через распределительную воронку поступает во вращающийся барабан бетоносмесителя 13.

По окончании загрузки бетоносмеситель отходит от разгрузочного отверстия распределительной воронки, продолжая смешивание. По окончании смешивания барабан бетоносмесителя автоматически наклоняется и выгружает готовую смесь.

Одновременно с отходом от распределительной воронки одного бетоносмесителя другой, связанный с первым подвижной рамой, занимает положение под загрузку, и весь процесс повторяется.

Расход материалов на один замес для различных составов бетона устанавливает оператор на циферблатных головках дозаторов заполнителей, цемента и воды— дистанционно с пульта управления.

Продолжительность смешивания и время выгрузки задаются оператором на реле времени. При выдаче заданного числа замесов подается световой или звуковой сигнал.

Бетоносмесительная установка СБ-70-1 приготовляет бетонную смесь минимальной подвижности (1—3 см). Мощность электродвигателей установки составляет 31,5 кВт, ее длина 16,4, ширина 6,1 и высота 10,9 м. Масса установки 13,7 т.

Одноступенчатые (вертикальные) установки бывают различной мощности с бетоносмесителями от 330 до 1600 л по объему готового замеса. Конструкция их однотипна.

Односекционная бетоносмесительная установка СБ-6 (рис. 18) производительностью 15 м3/ч оснащена двумя гравитационными бетоносмесителями вместимостью 330 л каждый по объему готового замеса. Установка предназначена для приготовления бетонной смеси на плотных и пористых заполнителях.

Рис. 18. Односекционная бетоносмесительная установка СЬ-6:

1 — дозатор воды, 2 —приемная воронка, 3 — бетоносмеситель, 4 — раздаточный бункер, 5 — элеватор, 6′ — дозатор цемента, 7 — дозатор заполнителей, 8 — переходные патрубки, 9—сводообрушитель для песка, 10—металлический каркас, //—поворотная воронка, 12 — ленточный конвейер, 13— бункер

Установка представляет собой четырехэтажное сооружение с металлическим каркасом, имеющим в плане форму прямоугольника с примыкающей к нему наклонной галереей.

Заполнители подаются на четвертый этаж в надбункерное отделение ленточным конвейером 12 н распределяются по отсекам бункера 13 поворотной воронкой 11.

Цемент подается в надбункерное отделение элеватором 5 и распределяется в два отсека бункера. Вместимость каждого отсека бункера рассчитана на создание двухчасового запаса вяжущего материала. Всеми механизмами надбункерного отделения управляет оператор с индивидуальных пусковых пультов.

Механизмы, связанные между собой в технологическом процессе, электрически сблокированы. Наполнение отсеков бункеров фиксируется указателем уровня.

На третьем этаже кроме бункера размещено дозаторное отделение, где расположены два дозатора заполнителей 7, один дозатор цемента 6 и два вододозировочных бака.

Из дозаторов сухие компоненты попадают в приемную воронку 2 и далее в бетоносмесители 3. Приемная воронка и бетоносмесители расположены на втором этаже в бетоносмесительном отделении.

Вода из дозатора направляется в бетоносмесители, минуя приемную воронку.

Пневматическое управление всеми механизмами смесительного и дозировочного отделения выведено на пульты управления, расположенные на каждом этаже.

Бетонная смесь из бетоносмесителей выгружается в раздаточные бункера 4. Из бункеров бетонная смесь выдается в подвижной состав для транспортирования к месту укладки.

Бетоносмесительная установка выполняется сборно-разборной, что позволяет в короткий срок перебазировать ее на новое место.

Аналогичную компоновку оборудования в секции имеют односекционные и двухсекционные бетоносмесительные установки, оснащенные гравитационными бетоносмесителями или бетоносмесителями принудительного смешивания различной вместимости и прозводительности.