Электрооборудование общепромышленных установок, компрессорные установки(КУ)

Электрооборудование общепромышленных установок,

компрессорные установки(КУ)

Основное назначение компрессорных установок (КУ) — это обеспечение технологического процесса. В цехах устанавливается КУ небольшой мощности, а на предприятиях, при централизованном обеспечении потребителей сжатого воздуха — компрессорные станции (КС).

График потребления сжатого воздуха на промышленных предприятиях, как правило, имеет в течение суток переменный характер.

Для обеспечения нормальной работы потребителей необходимо, чтобы давление воздуха поддерживалось постоянным.

Давление в воздуховоде зависит от потребления воздуха и производительности компрессора. Если расход равен производительности, то давление воздуха в магистрали будет номинальным.

Если потребление воздуха становится больше производительности, то давление падает, и наоборот.

Таким образом, основным условием автоматизации КУ является поддержание постоянства давления воздуха в магистрали.

Производительность КУ регулируется следующими способами:

• путем открывания всасывающих клапанов с помощью регулятора давления,

• периодическим включением компрессорных агрегатов в соответствии с графиком потребления воздуха и величиной давления в магистрали.

Устройства автоматизации

Основным устройством, контролирующим давление воздуха в магистрали и формирующим сигнал в схему управления является электроконтактный манометр.

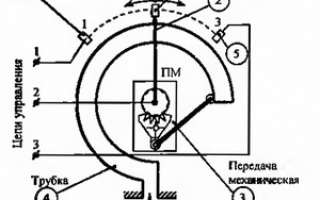

Представление о принципе действия и конструкции дает рис. 2.3-1.

Основным элементом манометра является трубка (4) Бурдона, которая изгибается по неполной дуге, плоского поперечного сечения, закрытая с одного конца (подвижного). Неподвижный конец сообщается с контролируемой средой (вход).

При увеличении давления трубка изгибается, а при уменьшении — сжимается. Действие основано на линейной зависимости между упругой деформацией и давлением внутри нее. Изменение давления вызывает перемещение закрытого конца трубки, который связан тягой с передаточным механизмом (3). ПМ представляет собой зубчатую передачу (например, сектор— шестерня), которая перемещает подвижный контакт (1), установленный на стрелке (2), жестко связанной с осью передачи. Два неподвижных контакта 1 и 3 (5) подключаются к цепям управления.

При повышении давления трубка (4) стремится разогнуться и, если уставка по давлению будет превышена, замкнется цепь с контактами 2 и 3, а при понижении давления ниже уставки — цепь с контактами 1 и 2.

Контактная система допускает работу в цепях напряжением 380 В переменного тока и 220 В постоянного тока, что не требует промежуточных преобразований.

Кроме контактных манометров, применяются реле давления действующие по другому принципу (поршневые, сильфонные и др.)

Так как КУ большой мощности и большого давления (поршневые) обслуживаются вспомогательными системами, то в их составе действуют принадлежащие им устройства автоматизации, обеспечивающие защиту КУ при отказе.

Например, отказ системы водяного охлаждения контролируется струйным реле, а системы смазки — реле давления масла.

Так как при сжатии воздух нагревается, то необходимо не только его охлаждать, но и контролировать температуру воздуха датчиками температуры и формировать аварийно-предупредительные сигналы.

Все сигналы, сформированные устройствами автоматизации, вводятся в релейно-контактные схемы управления электроприводом, что рассматривается ниже.

Технологическая схема КУ с двумя поршневыми компрессорами (рис. 2.3-2)

Такая схема применяется для бесперебойного обеспечения сжатым воздухом предприятий с небольшим и средним потреблением.

Управление — автоматизированное.

Компрессорная станция (КС) включает 2 поршневых компрессора (ПК1, ПК2) небольшой или средней производительности.

КУ включает:

Приводной АД (1).

Поршневой компрессор (2) с обслуживающими системами: масляной и водяного охлаждения (СВО).

Масло, предназначенное для смазки трущихся частей, залито в картер компрессора.

СВО с принудительной циркуляцией воды, поступающей через клапан (3) и уходящей через клапан (4). Вода пропускается через охлаждающие рубашки цилиндров и промежуточные холодильники, где нагретый при сжатии воздух соприкасается с трубками циркулирующей холодной воды.

СВО обеспечивает поддержание температуры сжатого воздуха в компрессоре (особенно при больших давлениях) в допустимых пределах.

Охлаждается теплая вода в теплообменниках (TO1, ТО2).

Охлажденный и сжатый воздух поступает через обратный клапан (5) в воздухоочистительное устройство (ВОУ1, ВОУ2).

Обратный клапан предотвращает работу одного компрессора на другой при разнице в создаваемом ими давлении.

ВОУ (6) предназначено для комплексной очистки сжатого воздуха от пыли, влаги и масла.

Для облегчения пуска КУ должен был. открыт разгрузочный вентиль (7), который закрывается после пуска.

Охлажденный воздух через невозвратный клапан (8), исключающий снижение давления в ресиверах при остановленных КУ, подается в ресиверы (9) Р1 и Р2.

Подача воздуха к потребителю производится из ресивера через клапаны (10).

Перед потреблением сжатого воздуха производится снижение давления до рабочего, редукционным клапаном (11) РК и дополнительная очистка от примесей фильтром тонкой очистки (12) Ф.

Датчиками автоматического управления служат 2 электроконтактных (M1, М2) манометра (13). Подвижные контакты датчиков устанавливаются на верхние и нижние пределы давления воздуха в ресиверах.

Верхние пределы для обоих манометров могут быть одинаковыми и при достижении их КУ будут остановлены. Нижние пределы давления манометров устанавливаются разными. При снижении давления включается только один компрессор, если давление продолжает снижаться, то включается и второй компрессор.

Приципиальная электрическая схема АУ ЭП компрессорной установки (рис. 2.3-3)

Автоматизированная система управления компрессорной установки

Системы управления компрессорами RENNER

В производстве сжатого воздуха особое место занимают надежность и экономичность. Эти вопросы легко решаются при помощи интеллектуальной системы управления, подходящей для одиночных установок и целых компрессорных станций RENNER.

RENNERlogic – стандартная система управления RENNER

RENNERlogic – система управления, оптимизирующая работу компрессора и имеющая много преимуществ!

Характеристики:

- компрессор приводится в действие кнопкой пуска; после нажатия кнопки остановки компрессор работает по инерции до полной остановки;

- аварийная остановка работы: в аварийной ситуации компрессор немедленно отключается;

- светодиодная индикация: оптические сигналы сообщают о состоянии и работоспособности компрессора;

- термостат с дистанционной индикацией для контроля температуры установки;

- счетчик для контроля часов работы и интервалов профилактических осмотров;

- манометр и пневматический выключатель для контроля и управления давлением;

- DIP-переключатель для простой регулировки времени работы по инерции и времени пуска;

- протокол Modbus RTU для подключения системы управления вышестоящего уровня или АСУ.

Преимущества:

- последовательное подключение: для внешнего переключателя в распределительной коробке имеются клеммы;

- простота использования: автоматический повторный запуск после

- отключения напряжения (AWAL) при наличии специальной платы

- (опция) (временное запаздывание – 90 с);

- опционально: выключение компрессора при помощи внешнего сигнала.

RENNERtronic

Простая система управления

Регулирование давления в пределах двух настраиваемых диапазонов давления

Есть возможность самостоятельно установить два диапазона давления в пределах заданных заводом-изготовителем границ, на основе которых осуществляется регулирование компрессора.

Учет часов работы и нагрузки: Для учета неэкономичной эксплуатации при сильно варьирующихся часах нагрузки.

Контроль интервалов профилактических осмотров: Для различных составляющих компрессора: воздушный или масляный фильтр, функция настройки интервалов профилактических осмотров, по истечении которых появляется соответствующее сообщение.

Журнал ошибок: Для диагностических целей система управления хранит последние десять сообщений об ошибках с указанием часов работы на момент возникновения неисправности.

Различные уровни доступа: Системное меню защищено от несанкционированного доступа при помощи паролей.

Изменение основной нагрузки: Система управления включает в себя функцию управления основной нагрузкой (GLW), которая активируются посредством меню (требуется дополнительный модуль).

Управление при помощи преобразователя частоты: Управление компрессором с преобразователем частоты осуществляется при помощи ПИ-регулятора. На основе текущего диапазона давления он определяет число оборотов и сообщает его преобразователю частоты (дополнительный модуль) в виде аналогового сигнала.

RENNERtronic Plus

Система управления с расширенными функциями

RENNERtronic Plus включает в себя все функции стандартного варианта RENNERtronic.

Часы реального времени: Большой дисплей с часами позволяет удобно обращаться к множеству функций. Встроенное программное обеспечение включает в себя таймер с семью каналами.

Функция управления основной нагрузкой: Программное обеспечение имеет функцию управления основной нагрузкой. Подключение дополнительных компрессоров осуществляется при помощи интерфейса RS485 (не более четырех дополнительных агрегатов) или прямого соединения через входы и выходы.

Аппаратные средства: Аппаратные средства RENNERtronic Plus предлагают дополнительные функциональные возможности: 11 цифровых входов (вместо пяти в RENNERtronic), 8 цифровых выходов (вместо 6 в RENNERtronic), 1 аналоговый вход для температурного датчика и 3 входа для датчика давления и преобразователя тока. Оба аналоговых выхода готовы к работе без дополнительного модуля. RENNERtronic Plus оснащается большим обзорным дисплеем.

Контроль давления в системе: Давление в системе контролируется при помощи датчика давления. Он предотвращает пуск компрессора до полного сброса давления. Работа по инерции также регулируется показаниями датчика давления. Кроме того, датчик определяет, восстанавливается ли давление в системе, и на основе этих данных может, например, выявить обрыв приводного ремня.

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Описание:

Компрессорные машины — важные виды продукции машиностроения. Они применяются во многих отраслях народного хозяйства: химической, нефтяной, газовой и машиностроительной, на транспорте, в металлургии, геологии, строительстве, агропромышленном комплексе, а также — в новых перспективных направлениях техники и технологии, в частности, в космонавтике, робототехнике, производстве искусственного топлива и др. Сердцем любой холодильной и криогенной установки является компрессор. От эффективности и надежности его работы зависят КПД и долговечность комплекса в целом.

В настоящее время в России и в странах СНГ эксплуатируется свыше 500 тысяч промышленных компрессоров, которые вместе с вентиляторами и насосами потребляют около 20% вырабатываемой в стране электроэнергии. Производством и ремонтом компрессоров занято свыше 1 млн. человек. В связи с этим вопросы повышения технического уровня компрессоров и холодильных установок, в частности, их эффективности и надежности, имеют важное народнохозяйственное значение и поэтому являются основными в деятельности многих научно-исследовательских и конструкторско-технологических организаций, а также промышленных предприятий отрасли холодильного и компрессорного машиностроения.

Основными направлениями развития опытно-конструкторских и научно-исследовательских работ являются:

1. Дальнейшая разработка и создание гибких унифицированных рядов компрессоров общего назначения, на основе которых должны создаваться специальные компрессоры по единичным и малым заказам, совершенствование систем регулирования для расширения диапазона эффективной работы.

2. Дальнейшая разработка и внедрение моноблочных и блочных компрессорных установок с максимальной степенью заводской готовности и установок с воздушным охлаждением, в том числе устанавливаемых на открытых площадках.

3. Проведение мероприятий, направленных на экономию материальных и энергетических ресурсов путем повышения быстроходности компрессоров, совершенствования конструкций теплообменной аппаратуры, использования вторичных энергоресурсов, внедрения прогрессивных технологических процессов и новых материалов, в том числе пластмасс и керамики.

4. Разработка на основе функциональных исследований новых принципов и схем сжатия и перемещения газов, в частности, водорода с использованием гидридов металлов, наддувных волновых компрессоров.

5. Проведение работ по совершенствованию компрессоров путем организации рабочего процесса и конструкций машин на основе фундаментальных экспериментальных и теоретических исследований, математических моделей и подсистем САПР, создание комплексных математических моделей отдельных типов машин, описывающих рабочие процессы с учетом прочности и надежности конструкций и металлоемкости. Создание и внедрение норм расчета, оптимизированных программ экспериментальных исследований, стандартов на методы испытаний компрессоров и их элементов.

6. Исследования и разработка мероприятий по уменьшению шума и вибраций компрессорного оборудования, по повышению его надежности, безопасности и экологичности.

Размер файла: 1,4 Мбайт

Фаил: (.zip)

Скачано: 1 Коментариев: 0

Некоторые похожие работы:

Спеши, предложение ограничено !

Вход в аккаунт:

Cодержание / Дипломные проекты / Автоматизированная система управления компрессорной установки

Центробежные компрессорные установки. Защита от помпажа.

Компрессорные установки в промышленности используются во многих технологических операциях. Сжатый воздух получают разными типами компрессорных установок. От роторного типа, до вихревых турбомашин. Центробежные компрессорные установки типа К-250 имеют широкое распространение в промышленности. Но у всех типов компрессоров есть критический режим работы – помпаж.

Введение

Динамическое сжатие газа в центробежных компрессорах достигается увеличением политропного напора потока газа. Такой процесс описывается газодинамическими характеристиками компрессора, которые представлены на двухмерном графике кривой показывающей рабочие точки компрессора.

На режимах работы компрессора близких к расчетной точке (точка А), поток газа согласуется с формой элементов проточной части. При существенном отклонении режимов в потоке возникают различные вторичные течения, возникают сложные физические процессы.

Пересечение линии помпажа (точка В) сопровождается высокочастотными колебаниями, при этом происходит скачкообразное изменение расхода от максимального значения до отрицательного (реверсирование потока).

ПОМПАЖ – это нестационарный, автоколебательный режим работы компрессора с частотой колебаний давления и расхода порядка 0,5 – 2,0 Гц в зависимости от аккумулирующих характеристик сети.

Помпаж сопровождается быстрым ростом температуры газа, появлением сильных толчков и вибрации, что может привести к разрушению компрессора. Помпаж – недопустимое явление для компрессоров.

Как защититься от помпажа?

Современные системы управления компрессорными установками в своем арсенале имеют много различных алгоритмов для защиты компрессора от помпажных явлений. Математические модели описывающие процессы, протекающие при сжатии воздуха, заложенные в системы управления компрессорными установками позволяют осуществить управление исполнительными механизмами по кривой помпажа КУ (компрессорной установки), для уменьшения эксплуатационных затрат, без ущерба механической части КУ. В процессе эксплуатации механические характеристики КУ меняются не в лучшую сторону. Мат. Модель может быть адаптивна к новым характеристикам КУ, но она сложна в реализации. Поэтому на стадии пусковой наладке, настраивают мат. модель под конкретную КУ. Но само детектирование начала помпажных явлений или установившегося помпажа имеет место быть в независимости от применяемой системы управления КУ. Поэтому данный вид аварийной остановки КУ присутствует в любой САУ (системы автоматического управления) КУ. Для детектирования помпажных явлений используется много входных данных: изменение давления на выходе, температуры и т.д.

Детектор помпажа КУ

В данной статье я расскажу, как детектировать помпажное явление в КУ, применяя простой программный алгоритм и единственный сигнал, по которому будет происходить оценка данного явления.

Рассмотрим КУ К-250.

Центробежный, многоступенчатый компрессор, имеющий промежуточные отводы к газоохладителям.

В рабочем режиме, когда КУ вышел на номинальные характеристики, ток статора имеет практически номинальное значение, если двигатель подобран без запаса по мощности. Во время помпажных явлений, давление на выходе повышается до максимально возможного, для данного типа КУ, после чего происходит перетекание сжатого воздуха под воздействием давление из ступеней высшего порядка к низшим. В момент перетекания нагрузка на валу двигателя резко уменьшается, возникает механический удар. Этот момент необходимо детектировать на ранней стадии, чтобы предотвратить механические повреждения КУ. Почему возникают эти помпажные явления, останутся за рамками этой статьи.

Рассмотрим график тока статора в рабочем режиме.

Во время начавшегося помпажа, когда сжатый воздух перетекает из высшей ступени в низшую, происходит «подталкивание» электродвигателя, в этот момент происходит всплеск действующего значения тока, а затем в связи с уменьшением нагрузки происходит провал тока, затем набор рабочего тока, сжатие продолжается и цикл повторяется вновь, вплоть до исчезновения помпажа. График такого режима.

На данном графике колебания происходят с частой в 1 Герц. Такое поведение тока статора, прямое следствие начавшегося помпажа КУ. Как программно детектировать?

Программная реализация противопомпажной защиты

В рабочем режиме, ток меняется плавно и в небольших пределах. В момент начинающегося или уже случившегося помпажа, колебания имеют большую амплитуду и частоту. Значит обычным, цифровым ФНЧ, можно детектировать данную аварийную ситуацию.

К примеру, раз в 100 мс, будем вызывать функцию фильтра, формула которого выглядит следующим образом:

Где 0<А<1 коэффициент фильтра. Чем меньше А, тем слабее фильтр.

Посмотрим на график такого фильтра.

Теперь, если у нас начнется помпаж, то посмотрим, как себя поведет фильтр.

На графике видно, что ток пересекает фильтр несколько раз в режиме помпажа, но такой детектор будет иметь ложные срабатывания в рабочем режиме. Следовательно, необходимо отфильтрованный сигнал сместить вверх и вниз на значение, которое соответствует амплитуде помпажа. На пример на 5 А в ту и другую сторону.

Рабочий режим находится в диапазоне, что говорит о нормальном режиме работы, а помпаж уже пересекает наши границы, и можно смело детектировать помпаж на 7-8 пересечении и аварийно отключить КУ. Можно пойти еще дальше и на первом же пересечении попробовать остановить помпажное состояние, управляя исполнительными механизмами дроссельной заслонки и помпажного клапана.

На примере ПЛК Siemens S7-300 я опишу данную функцию.

В приложенном файле, проект STEP7, для ЦПУ 314-2PN/DP. В нем показана основная мысль детектирования помпажа. Код не оптимизирован и доведен до ума.

Видео, демонстрирующее работу защиты от помпажа, смотри ниже.

Наряду с программными реализациями по глубокому дросселированию КУ по границе помпажа, необходимо иметь аварийную отработку уже начинающего или начавшегося помпажа в КУ.