Система охлаждения генераторных установок

Гидрогенераторы

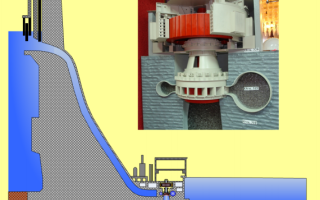

Гидрогенератором (рис.1) называют устройство, которое состоит из электрического генератора и гидротурбины, выполняющей роль механического привода. Служит для вырабатывания электроэнергии на ГЭС. Термин «гидрогенератор» используется согласно ГОСТ 5616 для обозначения термина «генератор гидротурбинный».

Рисунок 1 – Общий вид установки

2 Принцип работы

Гидрогенераторы, как правило, имеют меньшую, чем у других установок скорость работы(не более 500 об/мин), но диаметр турбин может достигать 25 метров. Это обусловлено вертикальным расположением генераторов и спецификой их работы. Для вращения турбины используется энергия падающего потока воды.

3 Устройство

Конструкция гидрогенератора определяется, в первую очередь, условиями в которых будет работать электростанция (учитывают напор воды, климат погодные условия и т.д.). Поэтому для каждой ГЭС создаются свои генераторы.

В общем случае гидрогенератор состоит из ротора, статора, крестовины, подпятников и подшипников. Также устанавливаются устройства для охлаждения обмоток.

Рисунок 2 – Ремонт гидрогенератора

4 Характеристики

В настоящее время номинальная мощность гидрогенераторов составляет в среднем 200-400 МВА, частота вращения — 150-400 об/мин, коэффециент мощности – 0,85-0,95.

Ротор имеет большое количество пар полюсов и его диаметр в некоторых случаях может доходить до 16 метров.

Статор (рис.3) располагается внутри специального кожуха и является разборным для упрощения транспортировки и монтирования.

Рисунок 3 – Статор

Напряжение статора влияет на стоимость аппарата. Как правило, оно равно 15-20 кВ.

В качестве систем возбуждения широко применяются системы с тиристорными преобразователями и трехфазными мостовыми системами выпрямления. Системы возбуждения призваны обеспечивать ток и напряжение, которые превышают номинальные не более, чем на 10%.

5 Классификация

По способу расположения:

- Вертикальные

- Горизонтальные

Чаще используются именно вертикальные гидрогенераторы, т.к. они более устойчивы к нагрузкам, создаваемым потоком воды.

Выделяют два основных типа вертикальных генераторов:

- Подвесные

- Зонтичные

Рисунок 4 – Генераторы подвесного и зонтичного типа

Отличаются в основном расположением подпятника. В подвесных генераторах подпятник опирается на на верхнюю крестовину, расположенную на станине статора.

В зонтичных подпятник расположен под ротором и опирается на нижнюю крестовину облегченной конструкции.

При частотах вращения до 200 об/мин гидрогенераторы выполняются преимущественно в зонтичном исполнении, свыше 200 об/мин – в подвесном. При частотах вращения свыше 250 об/мин вертикальные гидрогенераторы выполняются исключительно в подвесном исполнении.

При зонтичной конструкции иногда удается снизить высоту агрегата и машинного зала за счет облегчения верхней крестовины и этим уменьшить также массу агрегата и расход материалов.

6 Расшифровка условных обозначений

Гидрогенераторы имеют следующие условные обозначения:

СВ — синхронный, вертикальный, с косвенным воздушным охлаждением обмоток статора и ротора;

СВИ — синхронный, вертикальный;

И — условное обозначение станции;

СВО — синхронный, вертикальный, обратимый, т. е. может работать в режиме генератора или электродвигателя;

СВФ — синхронный, вертикальный, форсированный, с непосредственным охлаждением обмотки статора водой и ротора воздухом или водой;

СГ — синхронный, горизонтальный;

СГКВ — синхронный, горизонтальный капсульный с непосредственным охлаждением обмоток статора и ротора водой;

ВГС — вертикальный генератор, синхронный;

ВГСФ — вертикальный генератор, синхронный, форсированный, с непосредственным охлаждением обмотки статора водой и ротора воздухом;

ВГДС — вертикальный генератор-двигатель, синхронный. Цифрой после условного обозначения типа основного исполнения гидрогенератора (ВГС2, СВ1, СВ2 и др.) обозначена его модификация,

После буквенного обозначения серии следует дробное число, числитель которого соответствует наружному диаметру, а знаменатель — длине сердечника статора в сантиметрах. Последние цифры обозначают число полюсов ротора, а следующий за ними индекс указывает на климатическое исполнение и категорию размещения гидрогенератора по ГОСТ 15150-69 и ГОСТ 15543-70 (У — умеренное; ХЛ — холодное; Т — тропическое; ТВ — тропическое влажное).

7 Использование ГЭС

- Отсутствие вредных выбросов

- Быстрая окупаемость

- Долгий срок службы

- Возможность быстро изменять режимы работы

- Сложность постройки

- Зависимость от погодных условий

Заключение

Гидроэнергетика продолжает развиваться, что связано с все сильнее возрастающими нагрузками на электрические сети и необходимостью обеспечивать статическую и динамическую стабильность их работы. Для этого требуется разрабатывать быстроотзывчивые системы возбуждения. При этом опыт многих стран показывает, что полная замена гидрогенераторов может быть экономически выгодна только для машин малой мощности, для остальной же части более целесообразна модернизация действующего оборудования.

Список литературы

1.Мустафин М.А., Шидерова Р.М., Алексеев С.Б., Алмуратова Н.К. – «Электромеханика и электротехническое оборудование. Методические указания к расчетно-графической работе». – Алматы: АУЭС, 2011.

2.Копылов И.П. – «Электрические машины: Учебник для вузов». – 3-е издание, испр. – Москва: Высшая школа, Логос, 2000.

3.ГОСТ 19431-84 «Энергетика и электрификация. Термины и определения»

4.Электрические сети и системы: Методические указания по курсовому проектированию для студентов специальности 10.04 всех форм обучения. — Норильск, 1991.

Пару слову о генераторах Т3В

Данный тип турбогенераторов обладает полным непосредственным водяным охлаждением обмотки и сердечника статора, ротора. Серия Т3В предлагает следующие мощности: 63, 110, 220, 320, 800, 890 и 1200 МВт. Данные генераторы производятся “Силовыми машинами” и применяются на тепловых и атомных электростанциях стран СНГ, да и что греха таить, всего мира.

Посмотрим на электрические и тепловые характеристики двух турбогенераторов Т3В-320 и Т3В-1200. Коффициент полезного действия кстати составляет порядка 98,2%.

Рассмотрим для примера Т3В-320 и разберем его характеристики и особенности конструкции.

Охлаждение турбогенератора Т3В

В качестве охлаждающей среды в турбогенераторах данной серии применяется только дистиллят (вода). Система охлаждения представляет собой три контура — два замкнутых и один разомкнутый.

Первый замкнутый контур служит для охлаждения обмотки статора, нажимных колец и тиристорных преобразователей.

Второй контур предназначен для охлаждения обмоток ротора (демпферной и возбуждения) и сердечника статора.

Третий контур (разомкнутый) служит для охлаждения концевых частей генератора.

Для охлаждения щеточного аппарата применяется вентилятор, насаженный на вал между кольцами.

Тепловой контроль

За температурой отдельных частей ТГ следят с помощью термосопротивлений, установленных в разных частях генератора: на стержнях обмотки под клин, на дне паза, на щеточном аппарате. Вот например температура обмотки статора определяется по температуре дистиллята на выходе из каждого верхнего стержня (всего таких стержней 60).

А температура сердечника статора определяется и контролируется с помощью 12 термосопротивлений, заложенных на дне определенных пазов. И так по каждому ответственному узлу установлены термосопротивления, которые выходят на клеммные коробки под генератор.

А оттуда уже выходят на логометры старого образца или на современные цифровые системы, которые гораздо удобнее логометров и позволяют отслеживать и сравнивать во времени тепловые и электрические параметры электрической машины.

Достоинства генераторов серии Т3В перед ТГ других типов и систем охлаждения

- Повышена надежность ротора в сравнении с генераторами ТГВ и ТВВ (где используется напорная система охлаждения ротора) за счет применения самонапорной системы без гидравлической связи обмотки ротора с валом. Обмотка статора же имеет непосредственное водяное охлаждение

- Уменьшена вероятность взрыва и возможность возгорания по сравнению с водородными машинами. И по причине отсутствия водорода уменьшены сечения каналов дистиллята в роторе

- Увеличение коэффициента полезного действия по сравнению с ТГ других видов

- Снижение уровня нагрева активных и конструктивных частей

- Повышенная плотность и снижение вибрации сердечника

Конструкция генератора

Корпус генератора имеет пылевлагозащищенное исполнение и заполнен воздухом под давлением до 0,49МПа. Основными узлами ТГ являются статор, ротор и щеточный аппарат. Статор состоит из стального сварного корпуса, сердечника, обмотки и других более мелких частей. Сердечник собран из сегментов электротехнической стали толщиной 0,5мм, которые покрыты лаком. Пакеты стали чередуются с охладителями. Крайние пакеты запечены и склеены. Зубцы крайних пакетов имеют прорези и различную высоту, что снижает потери и служит для плавного изменения магнитного поля. Если взять статор то он будет иметь по радиусу 60 зубцов и по расточке (в длину) 48 пакетов активной стали.

Ротор состоит из вала, обмотки возбуждения, демпферной обмотки, напорных коллекторов, а также колец — бандажных, упорных, напорных, сливных, контактных. Кроме этого в конструкции ротора присутствует большое количество других мелких деталей. Обмотки ротора медные прямоугольного сечения.

Для подачи тока возбуждения на контактные кольца ротора предназначен щеточный аппарат.

И, напоследок, пару фактов.

В 2016 году на Нововоронежской АЭС произошло междуфазное короткое замыкание в обмотке статора аналогичного генератора Т3В-1200. Причиной возможно послужил недостаточный контроль за степенью увлажнения в определенных местах. По словам представителей завода-изготовителя, после случившегося на Нововоронежской АЭС, все турбогенераторы данной серии пройдут модернизацию для исключения повторения возможных аварий.

А именно начали устанавливать фирмой “Ракурс” системы контроля увлажнения межфазных зон статора, систему мониторинга сопротивления изоляции ротора и возбудителя, а также систему контроля вибрации лобовых частей для мощных ТГ.

Кстати, именно такие генераторы, а именно Т3В-1200, установлены на строящейся БелАЭС в Островце, что в Республике Беларусь.

2020 Помегерим! — электрика и электроэнергетика

Системы охлаждения отработавшего пара на электростанциях

Приветствую всех энергетиков и не только! Хочу начать серию публикаций об энергетике, технологиях и практических реализациях инженерной мысли, обо всем том, что открылось мне по-новому после знакомства с энергетикой Китайской Народной республики.

Далеко не секрет, что промышленность Китая не стоит на месте, а планомерно и ударными темпами движется вперед. Развитие экономики страны и рост промышленности в первую очередь заставляет развиваться электроэнергетику. Так как любое промышленное производство невозможно без потребления электроэнергии, то, соответственно, увеличивается и количество вводимых в эксплуатацию тепловых электростанций. Китай давно для себя решил, что экономически выгодно строить энергоблоки большой мощности, преимущественно, более 600 МВт. Оно и понятно, здесь и меньшие удельные капитальные затраты на единицу мощности, да и технико-экономические показатели таких электростанций гораздо лучше, чем для энергоблоков меньшей мощности.

Строящиеся энергоблоки в Китае преимущественно работают на угле. Самый мощный энергоблок, работающий на угле имеет мощность 1000 МВт. Наиболее распространены типовые пылеугольные энергоблоки 660 МВт и 300 МВт.

Технические решения, взятые при проектировании энергоблоков, вобрали в себя все лучшие достижения промышленности. Высокий рост количества электростанций порождает требования к экологии, экономии водных и топливных ресурсов и земельных площадей, занятых под промышленное оборудование. Цикл Ренкина, заложенный в основу производства электроэнергии из пара, да и вообще любой другой цикл обязательно требует отвода отработавшего низкопотенциального тепла. Устройства, предназначенные для отвода тепла отработавшего пара, называются конденсаторами. Конденсационная установка играет огромную роль в экономичности преобразования энергии пара в электроэнергию. От режима работы конденсатора зависит с какой эффективностью единица перегретого пара преобразуется в электроэнергию, а также какое количество электроэнергии получится на выходе.

Система охлаждения конденсатора является одной из самых крупных объектов на электростанции, поэтому при строительстве очень важно выбрать оптимальный вариант системы, выбирая между стоимость эксплуатации, капитальными вложениями и эффективностью паротурбинного цикла.

Рассмотрим какие существую виды систем охлаждения конденсатора

- Системы водяного охлаждения конденсатора:

- Оборотная система охлаждения с прудом-охладителем

- Прямоточная система охлаждения

- Системы воздушного охлаждения конденсатора

- С градирнями мокро-сухого типа

Системы оборотного и прямоточного охлаждения (их еще называют системы водоснабжения) нашли широкое применение в России. Основной принцип работы данных систем заключается в том, что охлаждение и конденсация отработавшего пара в них осуществляется в поверхностных конденсаторах путем нагрева циркуляционной воды. Разделение на оборотные и прямоточные системы зависит от типа источника водоснабжения охлаждающей воды. В оборотных системах источником является пруд-охладитель, в прямоточных — русло реки.

Система непосредственного воздушного охлаждения

Итак, представляю систему непосредственного воздушного охлаждения

1. Котел; 2. Пароперегреватель; 3. Турбина; 4. Конденсатор с воздушным охлаждением; 5. Конденсатный насос; 6. Установка тонкой очистки конденсата; 7. Конденсатный насос 2-го подъема; 8. Подогреватель низкого давления (ПНД); 9. Деаэратор; 10. Питательный насос; 11. Подогреватель высокого давления (ПВД); 12. Выхлопной патрубок турбины; 13. Осевой вентилятор охлаждения; 14. Вертикальный электродвигатель; 15. Бак конденсата; 16. Железоотделитель; 17. Генератор

Особенность данной системы является то, что конденсатор турбины вынесен за пределы машинного отделения. Подвод отработавшего пара к конденсатору осуществляется коллектором большого диаметра (одним или двумя), например таким (показан коллектор с нижним распределением потока):

Отработавший пар турбины через выхлопной патрубок и коллектор большого диаметра подается к вынесенному конденсатору с воздушным охлаждением. При помощи осевых вентиляторов поток охлаждающего воздуха охлаждает наружную поверхность конденсатора, отработанный пар конденсируется в воду и под действием силы тяжести собирается в конденсатосборнике, откуда с помощью конденсатных насосов подается обратно в тепловую схему паровой турбины.

Общий вид воздушного конденсатора представлен ниже:

Системы непосредственного воздушного охлаждения получили широкое распространение в Китае для энергоблоков 300, 600, 1000 МВт.

Примеры воплощения в жизнь инженерной мысли

Первое использование в Китае системы воздушного охлаждения выполнено на Улашанской ТЭС во Внутренней Монголии с установкой двух энергоблоков единичной мощностью 300 МВт. Введена в эксплуатацию в 2006-ом году.

Первый энергоблок 600 МВт в КНР — Тунляоская ТЭС мощностью 1×600 МВт (с двумя коллекторами отработавшего пара). Введена в эксплуатацию в июле 2008 г.

Первый в мире крупный энергоблок 1000 МВт с системой непосредственного воздушного охлаждения — Линуйская ТЭС мощностью 2×1000 МВт. Введена в эксплуатацию 28.12.2010г.

Системы косвенного воздушного охлаждения с промежуточным теплоносителем

В данных системах для охлаждения отработавшего пара используется промежуточный теплоноситель. В роли промежуточного теплоносителя может выступать циркуляционная вода или основной конденсат.

В случае использования циркуляционной воды, конструкция конденсатора является традиционной — трубчатый теплообменник поверхностного типа, в котором пар конденсируется на поверхности горизонтальных труб, а выделяемое тепло конденсации пара, путем теплообмена через стенку трубок, передается охлаждающей воде. Принципиальная схема системы косвенного воздушного охлаждения представлена ниже:

При использовании основного конденсата в качестве промежуточного теплоносителя конденсатор турбины имеет конструкцию, аналогичную смешивающему теплообменнику. В данном случае при помощи циркуляционных насосов основной конденсат из специальной емкости непрерывно перекачивается через сухую градирню и подается обратно в конденсатор, где разбивается на мелкие струи, на которых происходит конденсация отработавшего пара и перемешивание образующегося конденсата с охлажденной водой. Принципиальная схема системы охлаждения со смешивающим конденсатором представлена ниже:

Промежуточный теплоноситель в системах косвенного воздушного охлаждения охлаждается преимущественно в градирнях. Башенная градирня представляет собой конструкцию в виде усеченного конуса большой высоты. Данная конструкция позволяет снизить или вообще исключить необходимость установки вентиляторных установок для принудительной вентиляции воздуха, за счет явления, называемого естественной тягой. Естественная тяга возникает за счет разности давлений между входом и выходом воздуха, которые располагаются на разной высоте. Разность давлений образуется за счет того, что поступающий воздух имеет более холодную температуру, а следовательно и плотность, чем выходящий воздух. Если представить градирню в виде сообщающихся сосудов, на подобии U-образника, в одном колене которого находится холодный наружный воздух, а в другом подогретый воздух внутри градирни и высота равна высоте градирни, то столб холодного воздуха будет тяжелее столба теплого воздуха. За счет вышеуказанной разности весов и образуется естественная тяга.

Градирни в зависимости от способа охлаждения подразделяются:

- Мокрые градирни

- Сухие градирни

- Мокро-сухие комбинированные градирни

Мокрые градирни

Мокрые градирни получили широкое распространение среди энергоблоков в России. Принцип охлаждения заключается в распылении охлаждающей воды, поднятой на определенную высоту и продувкой образующихся струй воздухом. Распыленная вода в конечном итоге собирается в бассейне и подается насосом обратно в конденсатор. Охлаждение воды в мокрых градирнях достигается в основном за счет испарения воды и конвективного теплообмена. Мокрые градирни используются только для охлаждения промежуточного теплоносителя с поверхностным конденсатором турбины. Данное ограничение связано с предельным содержанием кислорода в основном конденсате, которое не должно превышать 20 мкг/л, а так как при обтекании воздухом охлаждающая вода неизбежно насыщается кислородом, да еще и вдобавок пылью из воздуха, то использование контактного смешивающего конденсатора исключено.

Брызгальный бассейн

Брызгальные бассейны, работают по тому же принципу что и градирни. Отличие только в способе подачи воздуха. В данном случае воздух неподвижен или движется с дуновением ветра.

Сухие градирни

Сухие градирни получили свое название за то, что в них не используется прямой контакт охлаждающей воды с воздухом. Таким образом, теплообмен в градирнях такого типа происходит через стенку оребренных труб, внутри которых протекает охлаждаемая среда. Сухие градирни бывают башенной конструкции и W-образной конструкции с принудительной вентиляцией. В роли охлаждаемой среды может выступать как циркуляционная вода систем охлаждения с поверхностным конденсатором, так и основной конденсат в системах со смешивающим конденсатором.

На рисунках ниже показан общий вид сухой градирни с вертикальными охлаждающими элементами в основании башни.

Сухая градирня с горизонтальными охлаждающими элементами

Сухая градирня с W-образными охлаждающими элементами (вентиляторная градирня)

Переходим на гидролиз

Турбогенераторы Волжской ТЭЦ и многих других тепловых электростанций, построенных в нашей стране в 1960-1980 гг., охлаждаются водородом. Этот газ используется потому, что имеет малое гидродинамическое сопротивление, почти в семь раз большую теплопроводность, чем воздух, и в 14 раз большую теплоёмкость. Кроме того, водород не вызывает окисления металла обмоток и других деталей электрических машин.

Качество охлаждения генератора влияет на такие его эксплуатационные характеристики, как КПД и срок службы изоляции. Согласно нормативным документам, обмотки ротора при работе должны иметь температуру 100-130 °С, а обмотки статора — 105-120 °С. При несоблюдении температурных режимов снижаются эластичность и механическая прочность изоляционных материалов — они разрушаются.

На новом принципе

Оборудование ТЭЦ выгодно эксплуатировать в щадящих режимах. Например, снижение температуры в турбогенераторе на 10-20 °С приводит к увеличению срока его службы в 2-4 раза и резкому сокращению затрат на техническое обслуживание. Именно поэтому в МЭИ (филиал в Волжском) большое внимание уделяется системам охлаждения генераторов.

Небольшой коллектив, включающий автора этой статьи и магистранта МЭИ Анну Никитину, выполнил научную работу, которая в начале 2017 г. была представлена на Конкурс ПАО «ЛУКОЙЛ» на лучшую научно-техническую разработку молодых учёных и специалистов. В результате проделанной работы родился «Проект мобильной установки производства водорода для систем охлаждения турбогенераторов».

Исследуя системы охлаждения турбогенераторов мощностью 65, 100 и 135 МВт на Волжской ТЭЦ, мы обратили внимание на электролизёры, которые используются для производства водорода. Эти установки морально устарели и физически изношены, а потому требуют немалых расходов на поддержание в рабочем состоянии.

Себестоимость получаемого на ТЭЦ водорода растёт из-за частых ремонтов электролизёров и отсутствия для них оригинальных комплектующих. Увеличивается и риск аварий, что требует особого внимания, поскольку при электролизном производстве водорода заодно вырабатывается кислород, который нужно отводить для безопасного выпуска в атмосферу.

Проведя патентный поиск, изучив и сравнив разные варианты получения водорода, мы предложили новую систему, основанную на принципах алюмоводородной энергетики (см. «Энерговектор», № 10/2016, с. 9. — Прим. ред.). В результате на базе существующего патента был разработан мобильный генератор водорода, использующий химический процесс вместо электрохимического.

Химические превращения

В предлагаемом генераторе водорода используется реакция гидролиза алюминия. Для получения 1 м 3 газа требуется 12,111 кг алюминиевой пасты и 11,086 кг едкого натра. В ходе реакции получается 22,725 кг алюмината натрия — довольно ценного сырья, используемого в различных промышленных процессах при окраске тканей, изготовлении стекла, абразивов, бумаги, лаков и другой продукции.

Были проведены технико-экономические расчёты, которые показали, что строительство на Волжской ТЭЦ новой электролизной установки, включающей два электролизёра, обойдётся в 10 млн руб. Учтя стоимость катализаторов, расходных материалов и электроэнергии на производство 7200 м 3 газа в месяц, мы получили, что установка окупится за 25,3 месяца, то есть немногим более, чем за два года.

Результат технико-экономических расчётов для гидролизного генератора выглядит совсем иначе. Если организовать продажу алюмината натрия, получающегося в процессе реакции, по текущей рыночной цене 800 руб./кг, установка окупится всего за 6,5 дня!

Столь впечатляющий показатель объясняется простотой мобильного гидролизного генератора водорода (он представляет собой цилиндрический реактор с системами ввода реагентов), а также благоприятным соотношением рыночных цен на реагенты и продукты реакции. Так, алюминиевая паста требуемого качества стоит 350 руб./кг, едкий натр — всего 30 руб. за кг, а алюминат натрия, как уже упоминалось, — 800 руб./кг.

Дело техники

Гидролизный генератор водорода может быть сконструирован с применением насосов или метода вытеснения реагентов инертным веществом — таким, как гелий или углекислый газ из баллона. На Волжской ТЭЦ для продувки системы и создания в ней избыточного давления можно применить существующие ёмкости для хранения азота объёмом по 20 м 3 , заполнение которых производится от линии Волжского химического комбината. Вариант генератора с применением насосов показан на рисунке.

Следует отметить, что гидролизный генератор можно внедрить на Волжской ТЭЦ, не демонтируя существующие электролизёры, то есть с подстраховкой и без капитальных затрат на переоборудование всей системы охлаждения турбогенераторов. Благодаря простоте конструкции предложенную установку легко собрать на подвижном шасси. В таком случае будет проще проводить техническое обслуживание и замену её оборудования, избегая простоев в производстве.

На кафедре теплоэнергетики и теплотехники МЭИ в химической лаборатории были проведены эксперименты, которые подтвердили возможность создания лабораторного образца мобильного генератора водорода с использованием доступных материалов — таких, как низкоуглеродистая сталь марок Ст 1 КП, Ст 2 КП, Ст 3 КП, Ст 3 ПС и полиметилметакрилат.

По нашим расчётам, предлагаемый гидролизный генератор позволит эффективно модернизировать электролизное хозяйство Волжской ТЭЦ. Замена энергоёмкого и небезопасного электролизёра на менее металлоёмкое и более гибкое по возможностям регулировки оборудование положительно скажется на экономике энергетического производства. Применяя простой по конструкции гидролизный генератор водорода, также можно уменьшить число плановых ремонтов и сервисных работ, повысив надёжность всей системы охлаждения турбогенераторов, и заодно снизить затраты энергии на собственные нужды ТЭЦ.

После отладки рабочих режимов можно будет отказаться от ресиверного хозяйства, снизив степень пожаро- и взрывоопасности производства. Внедрение предлагаемого генератора также позволит отработать систему непрерывного производства водорода с прицелом на масштабирование установки для её применения в системах малой энергетики.

В заключение благодарю управляющего ООО «Тепловая генерация Волжского» Олега Ивановича Баландина за административную поддержку, а научного сотрудника МЭИ профессора Геннадия Фёдоровича Терентьева и директора Волжского филиала МЭИ доцента Махсуда Мансуровича Султанова — за научное руководство.

Автор — машинист ЦТЩУ Волжской ТЭЦ-1 ООО «Тепловая генерация Волжского», ст. преподаватель кафедры теплоэнергетики и теплотехники МЭИ