Системы охлаждения установок твч

Инструкция по охране труда для термистов ТВЧ

К работе в качестве термиста на установках ТВЧ допускаются лица не моложе 18 лет, прошедшие медицинский осмотр и не имеющие противопоказаний, профессиональное обучение, вводный и первичный инструктаж на рабочем месте,

специальное обучение и проверку знаний и стажировку на рабочем месте и получившие допуск к самостоятельной работе, имеющие 2 группу по электрической безопасности.

Повторный инструктаж по охране труда не реже 1 раза в 3 месяца. Обучение и проверку знаний на 2 группу электрической безопасности не реже 1 раза в год.

На территории предприятия необходимо соблюдать правила внутреннего трудового распорядка предприятия, быть внимательным по отношению к движущемуся транспорту и работающим грузоподъёмным машинам.

Соблюдать установленные на предприятии режимы труда и отдыха. Нормальная продолжительность рабочей недели не может превышать 40 часов в неделю. Сверхурочные работы допускаются в случаях предусмотренных ТК РФ. Суммарное время на личные надобности в течение смены — 50 минут. Перерыв на обед 30 минут.

При проведении работ возможно воздействие на термиста ТВЧ следующих опасных и вредных производственных факторов:

1.5.1. Физические опасные и вредные производственные факторы:

-движущиеся машины и механизмы;

-подвижные части производственного оборудования;

передвигаемые изделия, заготовки, материалы, оснастка и

инструмент; острые кромки и шероховатости на поверхности

заготовок, деталей оснастки и инструмента могут привести к

-повышенные температуры воздуха рабочей зоны;

-повышенная подвижность воздуха к простудным

-повышенное значение напряжения в электрической цепи,

замыкание которой может произойти через тело человека может

привести к электротравме;

-повышенная температура поверхности оборудования, заготовок, инструмента и оснастки — может привести к ожогам различной степени;

-повышенный уровень яркости света и инфракрасного излучения может привести к заболеваниям глаз;

-физические перегрузки при транспортировании заготовок -могут вызвать заболевания опорно-двигательного аппарата, разрывы и растяжения тканей мышц,

-электромагнитное поле -заболевания системы кровообращения и злокачественные опухоли.

1.5.2. Химические опасные и вредные производственные факторы токсического, раздражающего воздействия:

-пары масел (И-20), оксид углерода(СО) в воздухе рабочей зоны — способствует заболеванию органов дыхания.

1.6.Для безопасного производства работ необходимо применение следующих средств индивидуальной защиты:

Средства индивидуальной защиты

Костюм х/б с огнезащитной пропиткой

Фартук х/б с огнезащитной пропиткой

1.7.Работник должен получить противопожарный инструктаж, знать правила поведения во время пожара. Знать правила использования горючих и легко воспламеняющихся веществ. При работе на оборудовании должен пользоваться исправной электроаппаратурой.

1.8.Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации угрожающей жизни и здоровью людей, о каждом несчастном случае, произошедшем на производстве, или об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого профессионального заболевания (отравления).

1.9.Работник должен уведомить руководителя при обнаружении неисправности оборудования, приспособлений и инструмента до начала работы или во время рабочего дня при обнаружении неисправности.

1.10.Соблюдать правила личной гигиены. Не разрешается на рабочем месте курить, принимать пищу, хранить личную и рабочую одежду. Курить только в местах специально отведённых для этого местах.

1.11. За нарушение требований инструкций работник несет ответственность в соответствии с действующим законодательством РФ.

2.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ.

2.1.Надеть и тщательно заправить рабочую одежду, приготовить другие специальные средства индивидуальной защиты. Куртка должна перекрывать поясную часть брюк, а брюки — верхнюю часть ботинок. Работать без средств индивидуальной защиты запрещается. Очки защитные должны быть подобраны по размеру, стекла не должны вываливаться, не иметь трещин, сколов, царапин. Быть чистыми, обеспечивать хорошую видимость.

2.3. Проверить наличие деревянных подставок и резиновых ковриков у электротермических установок и закалочных станков. Наличие изолированных ручек у инструмента.

2.4. Проверить исправность заземления, отсутствия повреждения изоляции на проводниках тока, работает ли блокировка дверей установки.

Проверить наличие и уровень закалочной среды в ёмкости системы охлаждения установки. Открыв кран охлаждающей воды на входе в установку, проверить наличие воды и рабочее давление (давление должно быть не менее 3 атм.).

При осмотре оборудования с особым вниманием следить за исправностью механизмов управления контрольных и сигнальных приборов, а также предохранительных устройств, наличием и исправностью ограждений механизмов управления, частей (узлов) оборудования. Не приступать к работе, не удостоверившись в полной исправности оборудования.

2.7.Проверить исправность инструмента и специальной оснастки необходимой для работы.

2.8.Пол на рабочем месте должен быть ровным и сухим; не загромождать его заготовками и другими предметами. Заготовки должны находиться в специально отведённых местах, а способ укладки не должен создавать опасность их падения. Очистить рабочее место и проходы.

2.9.3а 15 минут до начала работы проверить включена ли вытяжная и приточная вентиляция.

2.11.Проверить состояние общего и местного освещения. Если освещённость рабочего места недостаточна сообщить об этом мастеру.

2.12.Проверить наличие ограждений и блокировочных устройств и защитных экранов.

2.13. При обнаружении неисправности электротермической установки немедленно сообщить мастеру. Производить ремонт установок самостоятельно запрещается.

2.14. Не производить каких — либо работ по ремонту оборудования, приспособлений, инвентаря, если это не входит в круг ваших непосредственных обязанностей.

З.ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ВО ВРЕМЯ РАБОТЫ.

3.1.Выполнять указания изложенные в руководстве по эксплуатации оборудования. Выполнять только ту работу, которая поручена и разрешена мастером.

3.2. Соблюдать нормы поднятия тяжестей. Вес перемещаемых деталей вручную постоянно для мужчин не должен превышать 15 кг., для женщин — 7 кг., до двух раз в час для мужчин — 30 кг., для женщин — 10 кг.. При перемещении груза превышающего норму, использовать грузоподъёмные механизмы и приспособления или перемещать груз вдвоём согласовывая свои действия и соблюдая меры безопасности.

З.З.Не допускать на рабочее место лиц, непосредственно не участвующих в работе.

З.4. Быть внимательным, не отвлекаться на посторонние дела или разговоры и не отвлекать других.

Запрещается работа при выключенной приточно-вытяжной вентиляции.

Следить за исправной работой средств освещения и достаточной освещённостью на рабочем месте. При плохой освещённости прекратить работу и доложить об этом мастеру.

Не допускать переохлаждений тела от движения воздуха (сквозняки, вентиляторы) для предотвращения возможного заболевания.

Содержать рабочее место в чистоте, не загромождать проходы и подход к установке.

Работу производить стоя на диэлектрическом резиновом коврике.

3.10. Нельзя работать на установке при открытых каналах, люках, дверях кабины нагревателя и стабилизатора входного напряжения, при снятых защитных ограждениях и экранах.

3.11. Не открывать дверцы и защитные щитки, предохраняющие от случайных прикосновений к токоведущим частям.

3.12. Включение кнопки «нагрев» производить после прогрева генераторной лампы.

3.13. Соблюдать установленный технологический режим в соответствии с картой наладки, постоянно следить за показаниями приборов. Соблюдать требования безопасности изложенные инструкции по эксплуатации установки ТВЧ . Категорически запрещается изменять параметры режима техпроцесса.

3.14. Запрещается работать на индукционных электротермических установках при неисправных:

электрооборудовании, аппаратуре, приборах; блокировках, установленных на дверях, через которые возможен доступ к шинам и к токоведущим частям, находящимся под напряжением; при отсутствии или неисправности защитных кожухов, при неисправной механической части установки.

Касание рукой индуктора при включенном напряжении не допускается.

При любом отклонении в работе установки от нормального режима установку следует выключить посредством кнопки «стоп» на пульте управления. О факте выключения установки ТВЧ следует поставить в известность мастера.

3.17. Запрещается использовать для мытья рук, охлаждения инструмента, деталей и т.п. охлаждающую воду на сливе установки высокой частоты, т.к. она находится под высоким напряжением.

4. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА В АВАРИЙНЫХ СИТУАЦИЯХ.

4.1 При возникновении неисправностей оборудования (отказ в работе, постороннем шуме и стуке, возникновении поломок, угрожающих аварией, прекращение подачи электроэнергии, появлении постороннего запаха) необходимо прекратить эксплуатацию оборудования, выключить его. Необходимо оповестить об опасности окружающих людей и непосредственного руководителя работ.

4.2. При пожаре или обнаружении признаков горения немедленно сообщить в пожарную команду по телефону …, сообщить мастеру или вышестоящему руководителю и приступить к тушению пожара имеющимися средствами пожаротушения. При необходимости вызвать городскую пожарную службу по телефону 112, организовать встречу пожарной команды.

4.3. При несчастном случае с Вами или другим работником прекратить работу, поставить в известность мастера оказать первую доврачебную помощь пострадавшим и обратиться в здравпункт лично или позвонить по телефону ….

Обеспечить сохранность обстановки аварии или несчастного случая, если это не представляет опасности для жизни и здоровья людей и не приведет к осложнению аварийной обстановки. При необходимости вызовите скорую медицинскую помощь по телефону 112.

4.4 При аварии систем водоснабжения, отопления и т.д. препятствующих

выполнению технологических операций, прекратить работу до ликвидации

аварии и её последствий.

4.1.При обнаружении каких-либо неисправностей и поломок (искрение, задымление и др.) прекратить работу, отключить оборудование, поставить в известность своего непосредственного руководителя и до устранения неисправностей к работе не приступать. Устранять неисправности самостоятельно запрещается.

5. ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПО ОКОНЧАНИИ РАБОТЫ.

5.1. Отключить работающее оборудование и перекрыть трубопроводы на установке ТВЧ.

5.2. Произвести в порядок рабочее место, уложив заготовки и инструмент в специально отведённые для этого места. Очистить прилегающие участки оборудования и пол от загрязнений, убрать отходы производства (ветошь, металл, опилки) в установленную тару, согласно маркировки.

5.3. При сдаче смены сообщить сменщику или мастеру обо всех неполадках в работе оборудования и о принятых мерах по их устранению.

5.4. Привести в надлежащий порядок спецодежду, другие СИЗ и убрать в шкаф.

10 факторов, обуславливающих использование метода обработки изделий на установках ТВЧ

Индуктивный метод термической обработки изделий, так называемая обработка на установках токов высокой частоты (ТВЧ), известен ещё со времён Советского Союза и был широко распространён на предприятиях машиностроения. Основными преимуществами установок ТВЧ являлись простота, надёжность и высокая скорость обработки изделий. Как правило, такой метод использовался в ремонтной службе предприятий или в инструментальных цехах.

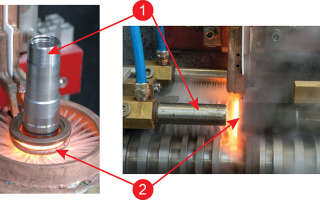

Метод обработки (рис.1) заключается в том, что нагреваемая деталь 1 помещается в электромагнитное высокочастотное поле индуктора 2. Энергия переменного тока индуктора передается в нагреваемую деталь пронизывающим её магнитным потоком, где индуктируются вихревые переменные токи высокой частоты. Плотность этих токов неравномерна по сечению, они вытесняются магнитным полем к поверхности нагреваемой детали: проявляется «поверхностный эффект». В связи с высокой плотностью индуктированных токов и происходит быстрый нагрев ее поверхностного слоя. Медный индуктор в процессе работы охлаждается водой, благодаря чему он не перегревается. Форма индуктора соответствует внешней форме обрабатываемого изделия, что обусловлено необходимостью учитывать постоянный зазор между индуктором и поверхностью обрабатываемого изделия.

Рис. 1 Примеры расположения детали и индуктора на установке ТВЧ

Использование оборудования было ограничено активным распространением технологии термической обработки изделий в защитных атмосферах и вакууме, последовавшим за этим изменением требований к изделиям и высокая эффективность внедряемого режущего инструмента со сменными твердосплавными пластинами. Это заставило большую часть предприятий машиностроительного сектора отказаться от использования данного метода обработки.

Помимо внешних факторов причинами отказа предприятий от использования данного типа оборудования послужило отсутствие системы управления, отвечающей современным требованиям, сложность автоматизации существующих мощностей, необходимость наличия персонала с большим опытом его обслуживания и эксплуатации привлечение которого повышало экономическую эффективность из-за низкой степени защиты от ошибки в работе оборудования.

Развитие технологий в машиностроении и предъявление более жёстких требований к качеству обработки изделий стимулировало развитие оборудования для закалки ТВЧ.

Использование новейших разработок в области термообрабатывающего оборудования позволяет решать указанные выше вопросы.

Проектирование, изготовление, ввод в строй установок ТВЧ и внедрение технологий, обеспечивающих высокое качество обработки и соответствие результатов закалки изделий требованиям заказчика обязывают компанию производителя иметь богатый инженерный опыт и быть в курсе новых разработок в станкостроении, термической обработке изделий и материаловедении. Поэтому перечень компаний, предлагающих качественное и надёжное оборудование данного типа, не столь велик. Одной из них является компания TECNO Induzione (Италия).

Во время семинара «Современное европейское оборудование и технологии для термообработки», проводившегося на базе ЦТМ компании ФИНВАЛ в марте этого года, специалистам предприятий было представлено современное оборудование для термической обработки изделий методом индукции токами высокой частоты.

Данное оборудование (рис.2) имеет в своём составе систему управления, выполненную на базе промышленного компьютера, приспособления для осуществления автоматической подачи, загрузки и выгрузки изделий, приводы для перемещения индуктора и обрабатываемой детали, системы контроля соответствия детали геометрическим размерам, положению и качеству обработки изделия.

Рис. 2 Примеры установок ТВЧ производства компании TECNO Induzione

Сотрудники технического центра компании ФИНВАЛ, руководствуясь требованиями и пожеланиями специалистов предприятий готовы оказать содействие и подобрать оборудование, наиболее полно отвечающее требованиям конечного потребителя.

Технологические возможности компании TECNO Induzione, а также богатый инженерный и конструкторский опыт её специалистов позволяют производить оборудование с учётом широкого перечня требований и пожеланий конечных потребителей. Гамма выпускаемого компанией оборудования достаточно широка: начиная от несложной установки, позволяющей производить не более одной операции термической обработки, до высокотехнологичного многопозиционного комплекса, осуществляющего одновременно несколько операций: загрузку и выгрузку, закалку, отпуск, мойку и сушку.

- Особенности и преимущества использования современного оборудования с индуктивным методом нагрева:

- проведение обработки изделий, изготовленных из материалов, требующих охлаждения на воду, масло или водный раствор полимера, например из низколегированных и углеродистых сталей с содержанием углерода более 0,8%;

- обеспечение высокой поверхностной твёрдости при условии сохранения мягкой, вязкой сердцевины материала изделия, что позволяет повторять результаты химико-термической обработки сплавов, в частности – азотирования;

- короткая длительность цикла обработки изделия;

- возможность обработки изделий с переменной толщиной стенки;

- возможность проведения местной термообработки;

- универсальность оборудования за счёт быстрой перенастройки, смены инструмента (индуктора), осуществление на установке одновременно несколько технологических операций или обработки нескольких изделий;

- возможность сохранения технологической программы обработки изделий и построение графиков параметров технологического цикла, составление программы обработки изделий и их сохранение на независимом носителе заказчика;

- практически полное отсутствие окисления поверхности за счёт очень короткого времени обработки;

- возможность проведения обработки изделий в атмосфере защитного газа;

- разработка, изготовление и внедрение оборудования в существующее на предприятии заказчика производство.

Входящая в состав оборудования система поверки результатов обработки изделий позволяет производить в автоматическом режиме отслеживание состояние деталей на предмет наличия трещин или изменения их геометрии вследствие оплавления, а также тестирует изделия на поверхностную твёрдость.

Наличие в составе оборудования современных систем управления позволяет обеспечивать высокий уровень повторяемости обработки изделий и в полной мере исключить влияние человеческого фактора.

ГК ФИНВАЛ открывает перед специалистами российских предприятий новые перспективы использования индуктивного метода термической обработки на оборудовании компании TECNO Induzione, что обеспечит высокое качество изделий с сохранением высокой производительности.

Начальник отдела

термического оборудования

ГК ФИНВАЛ

Тимошенко В.В.

Технология ТВЧ

При поверхностной закалке высокую твердость и прочность приобретает лишь небольшой, толщиной несколько миллиметров, поверхностный слой детали. Почему же такая закалка во многих случаях оказывается не менее, а иногда даже и более эффективной чем сквозная закалка по всему объему? Это объясняется двумя причинами. Во-первых, в условиях работы в подавляющем большинстве случаев максимальные напряжения возникают на поверхности деталей, поэтому, повышая твердость и прочность поверхности, мы тем самым повышаем и работоспособность всей детали в целом. Во-вторых, применение поверхностной закалки значительно снижает хрупкость детали, особенно, если она имеет сложную форму, поскольку наряду с прочной, твердой поверхностью сохраняется сравнительно вязкая, пластичная сердцевина детали, чего нельзя достичь при сквозной закалке. С помощью токов высокой частоты (ТВЧ) можно провести нагрев поверхностного слоя детали на глубину в несколько миллиметров. Как и почему нагревается поверхностный слой?

Представим себе проводник электрического тока, например в виде медной трубки, свернутой в незамкнутое кольцо. Внутрь такого кольца вставили металлический стержень так, чтобы он не касался трубки. Если теперь концы трубки включить в цепь переменного тока высокой частоты, то появится переменное электромагнитное поле такой же частоты. Силовые линии поля будут пронизывать стержень, благодаря чему в нем возникнет переменный ток высокой частоты. Это так называемые вихревые токи Фуко. Такой способ наведения переменного тока в проводнике без непосредственного включения его в электрическую цепь называется электромагнитной индукцией, а медная трубка, которая используется для нагрева, — индуктором. Индукция в переводе с английского значит наведение. Особенностью тока высокой частоты является то, что он проходит не по всему сечению проводника, а только у его поверхности. При этом, чем выше частота тока, тем меньше глубина его проникновения в поверхность. Прохождение тока по проводнику, как известно, сопровождается выделением теплоты. Роль такого проводника выполняет нагреваемая деталь. Поскольку ток проходит только по ее поверхности, то и нагревается не вся деталь, а лишь ее поверхность. Продолжительность нагрева поверхности до закалочной температуры очень небольшая, обычно 1—10 с. Во избежание нагрева индуктора внутри его циркулирует проточная вода.

Если нагретую до закалочной температуры поверхность детали быстро охладить, например, с помощью водяного душа, то произойдет поверхностная закалка. Таким образом, закалка ТВЧ, или, как ее иногда называют, индукционная закалка, это по существу поверхностная закалка, отличающаяся лишь способом нагрева деталей.

При поверхностной закалке ТВЧ нагрев проводится до более высокой температуры, чем при обычной объемной закалке. Это обусловлено двумя причинами. Во-первых, при очень большой скорости нагрева температуры критических точек, при которых происходит переход перлита в аустенит, повышаются, а во-вторых, нужно, чтобы это превращение успело завершиться за очень короткое время нагрева, а чем выше температура, тем быстрее оно происходит. Так, например, при печном нагреве со скоростью 2—3°С/с температура нагрева под закалку стали 45 составляет 840—860°С, при нагреве ТВЧ со скоростью 250°С/с — 880—920°С, а при скорости 500°С/с— 980—1020°С. Несмотря на то, что нагрев при высокочастотной закалке проводится до более высокой температуры, чем при обычной, перегрева металла не происходит. Это объясняется тем, что время высокочастотного нагрева очень короткое, и зерно в стали не успевает вырасти. С другой стороны, благодаря более высокой температуре нагрева и более интенсивному охлаждению твердость после закалки ТВЧ получается выше примерно на 2— 3 единицы по Роквеллу. Это обеспечивает более высокую прочность и износостойкость поверхности детали. Наряду с этим действует еще один важный фактор, способствующий повышению эксплуатационной прочности деталей, закаленных с помощью ТВЧ. Это появление на поверхности сжимающих напряжений благодаря образованию мартенситной структуры. Чем меньше глубина закаленного слоя, тем в большей мере проявляется действие таких напряжений. Кроме этого, высокочастотная закалка дает и другие важные преимущества: высокую производительность; легкость регулирования толщины закаленного слоя; минимальное коробление; почти полное отсутствие окалины; возможность полной автоматизации всего процесса; облегчение условий труда; возможность размещения закалочной установки в потоке механической обработки. Наиболее часто поверхностной высокочастотной закалке подвергают детали, изготовленные из углеродистой стали с содержанием 0,4—0,5% С. Эти стали после закалки имеют поверхностную твердость HRC 55—60. При меньшем содержании углерода такая твердость уже не достигается, а при большем содержании возникает опасность появления трещин в условиях резкого охлаждения водяным душем. Наряду с углеродистыми применяются также низколегированные хромистые, хромоникелевые, хромокремнистые и другие стали. Во многих случаях высокочастотная закалка позволяет заменить легированные стали более дешевыми — углеродистыми. Объясняется это тем, что такие важные преимущества легированных сталей, как глубокая прокаливаемость и меньшая деформация, для ряда деталей утрачивают свое значение. Так, например, при закалке шестерен с мелким зубом глубокая прокаливаемость даже нежелательна, поскольку при этом может произойти сквозная закалка зубьев, что вызовет их хрупкость. В таких случаях целесообразно применение углеродистых сталей пониженной прокаливаемости. В обозначении таких сталей ставятся соответственно буквы ПП (например, сталь 55ПП). При закалке мелкомодульных шестерен из такой стали, хотя зуб и прогревается насквозь, однако закаливается он всего на глубину 1—2 мм. Более того, поскольку сердцевина зуба была нагрета до температуры критических точек, а охлаждение ее происходило с умеренной скоростью, примерно, как при нормализации, произойдет улучшение структуры сердцевины: она получится более однородной и мелкозернистой. Это, несомненно, будет способствовать повышению прочности зуба. Такой способ поверхностной закалки, при котором нагрев производится на большую глубину, чем необходимая глубина поверхностно-закаленного слоя, называют закалкой с глубинным нагревом. В ряде случаев он дает очень большой эффект.

На заводе разработан и внедрен процесс глубинной закалки шкворня из стали 45. Благодаря этому упразднена операция предварительной нормализации, а сопротивление усталости шкворня повысилось более чем в 10 раз. После проведения поверхностной высокочастотной закалки детали подвергают низкому отпуску при температуре 160—200°С. Это способствует уменьшению хрупкости закаленного слоя. Отпуск проводится в электропечах. Можно также осуществить самоотпуск. С этой целью спрейер, подающий воду, отключается несколько раньше, и благодаря этому охлаждение происходит не полностью. В детали сохраняется теплота, которая обеспечивает нагрев закаленного слоя до температуры низкого отпуска. После закалки применяется также электроотпуск, при котором нагрев проводится с помощью высокочастотной установки. При этом для получения хороших результатов нагрев нужно осуществлять с меньшей скоростью, чем при закалке, и на большую глубину. Требуемый режим нагрева устанавливается опытным путем. Для повышения механических свойств сердцевины и общей прочности детали перед поверхностной закалкой проводят нормализацию или объемную закалку в сочетании с высоким отпуском. Наряду со многими преимуществами высокочастотная закалка имеет и недостатки: для некоторых деталей сложной формы изготовление индуктора затруднительно или даже невозможно, так же, на деталях, имеющих глубокие впадины, выступы, резкие переходы, острые углы и т. д., не удается получить равномерной толщины закаленного слоя. Хотя это ограничивает возможность применения высокочастотной закалки, тем не менее в массовом и крупносерийном производстве для таких деталей, как коленчатые валы, шестерни, втулки, шпиндели, борштанги, валки холодной прокатки и др., поверхностная закалка ТВЧ находит все большее применение.

Что такое ТВЧ и как его применяют при монтаже трубопроводов?

Установка индукционного нагрева (ТВЧ) – специализированное оборудование промышленного применения для разогрева высокочастотным током металлов с целью их предварительного подогрева перед сваркой, термообработкой, пайкой.

Преимущества ТВЧ перед другими методами нагрева, такими как нагрев в печи или разогрев газовыми горелками, заключается в следующем:

- высокая скорость разогрева;

- экономия электроэнергии;

- возможность разогрева крупногабаритных конструкций (монтаж нефте/газопроводов).

Принцип работы установки индукционного нагрева

Типовая электрическая схема устройств ТВЧ достаточно проста: генератор для получения высокочастотного (ВЧ) переменного тока (частота от 20 до 100 кГц) подключают к катушке индуктивности, которая вырабатывает мощное магнитное поле, при помещении в которое металлоизделия испытывают нагрев. Нагрев ВЧ использует тот же принцип разогрева, что и СВЧ, применяемый в микроволновых печах, разница только в частоте токов. Продуцируемый ВЧ ток нагревает металл за счет механизмов трения, возникающих при взаимодействии с локализованным высокомощным магнитным потоком. Для нагрева детали используется медный индуктор, в котором циркулирует охлаждающая жидкость. В охлаждении нуждаются также генератор и катушка индуктивности, интенсивно вырабатывающие тепло.

Нагрев ТВЧ стыков труб перед сваркой

Оказывается, область применения ТВЧ гораздо шире, чем закалка заготовок из термически упрочняемых сталей на воду или масло. В связи с низкой эффективностью предварительного разогрева стыков нефте/газопроводов перед сваркой газовыми горелками, применяют ТВЧ нагрев, отвечающий требованиям технологических карт на сварочную операцию.

Кроме того, при помощи индукционных установок осуществляют следующие операции:

- послесварочную термообработку (отпуск) швов с целью снятия внутренних напряжений, образующихся в шве и околошовной зоне после сварки;

- разогрев трубы для нанесения полимерной изоляции.

ТВЧ-пост для термической обработки монтируемых трубопроводов должен быть оснащен следующим оборудованием:

- отапливаемым кунгом (для работ на Севере) с установленной в нем электрической станцией;

- высокочастотными кабелями;

- термопарами для определения температуры;

- генератором-источником питания;

- гибким индуктором, с возможностью монтажа на трубу («одеяло»).

Современные установки оборудованы микропроцессорным управлением с возможностью мониторинга всех рабочих параметров с сенсорного экрана.