Установка и регулировка ведущей шестерни

Установка и регулировка ведущей шестерни

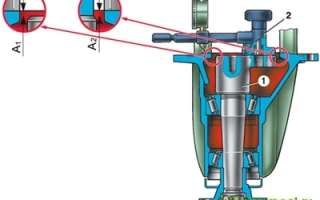

1 – оправка А.70184;

2 – приспособление А.95690 с индикатором;

а1 и а2 – расстояние от торца оправки до шеек подшипников дифференциала.

Шестерни главной передачи

1 – ведомая шестерня;

2 – порядковый номер;

3 – поправка в сотых долях миллиметра к номинальному положению;

4 – ведущая шестерня.

Установка внутреннего кольца заднего подшипника на ведущую шестерню

1 – внутреннее кольцо заднего роликоподшипника;

2 – оправка А.70152;

3 – регулировочное кольцо;

4 – ведущая шестерня.

1. Правильное положение ведущей шестерни, относительно ведомой, обеспечивается подбором толщины регулировочного кольца, устанавливаемого между упорным торцом ведущей шестерни и внутренним кольцом заднего подшипника.

2. Подбирайте регулировочное кольцо с помощью оправки А.70184 и приспособления А.95690 с индикатором. Операции проведите в следующем порядке.

3. Закрепив картер редуктора на стенде, запрессуйте в гнезда картера наружные кольца переднего и заднего подшипников ведущей шестерни, пользуясь для этого оправками: для переднего подшипника – А.70185, а для заднего – А.70171 (1 – оправка А.70171).

4. На оправке А.70184, имитирующей ведущую шестерню, установите с помощью оправки А.70152 внутреннее кольцо заднего подшипника и вставьте оправку в горловину картера редуктора (1 – индикатор; 2 – приспособление А.95690; 3 – задний подшипник ведущей шестерни; 4 – оправка А.70184).

5. Установите внутреннее кольцо переднего подшипника, фланец ведущей шестерни и, проворачивая оправку для правильной установки роликов подшипников, затяните гайку моментом 7,84–9,8 Н·м (0,8–1 кгс·м).

6. Закрепите приспособление А.95690 на торце оправки 4 и настройте индикатор, имеющий деления 0,01 мм, на нулевое положение, установив его ножку на тот же торец оправки А.70184. Затем передвиньте индикатор 1 так, чтобы его ножка встала на посадочную поверхность подшипника коробки дифференциала.

7. Поворачивая налево и направо оправку 4 с индикатором, установите ее в такое положение, в котором стрелка индикатора отмечает минимальное значение «а1» (см. рис. Схема снятия замеров для определения толщины регулировочного кольца ведущей шестерни) и запишите его.

8. Повторите эту операцию на посадочной поверхности второго подшипника и определите значение «а2».

9. Определите толщину «S» регулировочного кольца ведущей шестерни, которая является алгебраической разностью величин «а» и «b»: S = a — b, где а – среднее арифметическое расстояние от торца оправки 1 (см. рис. Схема снятия замеров для определения толщины регулировочного кольца ведущей шестерни) до шеек подшипников дифференциала а = (а1+а2)/ 2, b – отклонение ведущей шестерни от номинального положения, переведенного в мм. Величина отклонения маркируется на ведущей шестерне (см. рис. Шестерни главной передачи) в сотых долях миллиметра со знаком плюс или минус.

10. При определении толщины регулировочного кольца учитывайте знак величины «b» и ее единицу измерения.

Допустим, что величина «а», установленная с помощью индикатора, равна 2,91 мм (величина «а» всегда положительна), а на ведущей шестерне после порядкового номера поставлено отклонение «-14». Чтобы получить величину «b» в миллиметрах, нужно умножить указанную величину на 0,01 мм:

b = -14 x 0,01 мм = — 0,14 мм.

Определите толщину регулировочного кольца для ведущей шестерни в миллиметрах:

S = a — b = 2,91 мм — ( — 0,14 мм) = 2,91 мм + 0,14 мм = 3,05 мм.

В данном случае, поставьте регулировочное кольцо толщиной 3,05 мм.

11. Наденьте на ведущую шестерню регулировочное кольцо нужной толщины и напрессуйте оправкой А.70152 (см. рис. Установка внутреннего кольца заднего подшипника на ведущую шестерню) внутреннее кольцо заднего подшипника, снятое с оправки А.70184. Наденьте распорную втулку.

Предупреждение

При ремонте редуктора заднего моста необходимо устанавливать новую распорную втулку, если были заменены картер редуктора, шестерни главной передачи или подшипники ведущей шестерни. Если указанные детали остались прежними, то распорную втулку можно еще использовать.

12. Вставьте ведущую шестерню в картер редуктора и установите на нее внутреннее кольцо переднего подшипника, маслоотражатель, сальник, фланец ведущей шестерни и шайбу.

Предупреждение

Чтобы не повредить сальник при запрессовке, необходимо его запрессовать не до упора, а на глубину 2 мм (допустимое отклонение «-0,3») между торцом картера редуктора и наружной поверхностью сальника.

13. Наверните на конец ведущей шестерни гайку и, застопорив фланец ведущей шестерни, затяните ее (о моменте затягивания см. ниже)

Редуктор заднего моста – как оказать своевременную помощь? (видео)

Схема редуктора среднего моста аналогична конструкции всех мостов грузового автотранспорта. Отличается по конструкции с редуктором переднего моста лишь только тем, что передний мост и его редуктор оснащен управляющими устройствами. Этот узел в конструкции автомобиля достаточно сложен в обслуживании и ремонте. Разберем этот вопрос подробнее.

Особенности в конструкции

Как правило, средний мост грузового автотранспорта располагают ближе к задним колесам. Это позволяет провести распределение вертикальных нагрузок и тягловые усилия для формулы системы колес типов 6 на 6 и 6 на 4. Конструкция средних мостов, независимо от модели, содержит в себе редукторы средней оси, полуоси, балки.

Также на среднем мосту предусмотрена установка межосевого дифференциала. Это устройство распределяет тяговые усилия на каждую ось, а обустройство встроенным блокиратором, позволяет повысить проходимость автомобиля в условиях бездорожья.

Редуктор среднего моста, как и любое оборудование, выходит из строя от долгого использования и по другим причинам.

Устройство редуктора

Редуктор заднего моста участвует в передаче мощности двигателя колесам. Основными узлами редуктора считаются: главная передача (ГП) и межколесный дифференциал. С помощью редуктора меняется скорость вращения при передаче усилия от устройства к устройству. Конструкция редуктора почти не отличается для разных транспортных средств.

Редуктор состоит из следующих деталей:

- ведущей и ведомой шестеренок;

- штифта направления;

- сальников;

- барабана;

- подшипников и их креплений;

- стопорной пластины;

- сапуна;

- хвостовика и многих других деталей.

Главная передача состоит из 2-х шестеренок: ведущей и ведомой. Благодаря тому, что они находятся в гипоидном зацеплении, зубья шестеренок имеют хорошее продольное скольжение. Таким образом продлевается срок службы и уменьшается шум при работе редуктора. Мощность двигателя передается сначала ведущей, а потом ведомой шестеренке. Благодаря этой паре меняется величина момента и его направление.

ГП может быть одинарной и двойной. Она служит для передачи крутящегося момента двигателя колесам. Двойные передачи разделяются на центральные и разнесенные. В двойных основная нагрузка ложится на элементы системы, они обладают большим передаточным числом и имеют простую конструкцию. Благодаря разнесенным передачам возможно увеличить дорожный просвет, но они имеют более сложную конструкцию, при этом они более компактные и эффективные.

Одинарная передача может быть:

- цилиндрической. При этом шестерни находятся в одной плоскости, имеют максимальный КПД;

- гипоидной. Она имеет небольшой вес, меньшие габаритные размеры и средний КПД;

- конической. При этом шестерни расположены перпендикулярно друг другу, поэтому конструкция занимает много места. Имеет высокий КПД;

- червячной. Компактна, бесшумно работает, но обладает самым низким КПД.

Наиболее распространенной является гипоидная передача. При более близком рассмотрении этой шестеренки можно видеть, что ее зубья расположены под небольшим углом друг другу. Благодаря этому на зубья приходится меньшая нагрузка и обеспечивается бесшумность и плавность работы.

Межколесный дифференциал работает в паре с главной передачей. В него входит ведомая шестерня, шестерни полуосей и шестерни сателлитов. Через ведомую шестерню мощность двигателя передается полуосям, которые передают ее колесам. Таким образом, дифференциал служит для распределения мощности между полуосями, позволяя им крутиться с разной скоростью при изменении направления движения. Этот принцип применен на автомобилях с задним приводом. Такая конструкция показала надежность и способность работать в самых трудных условиях.

Ремонт редуктора заднего моста – меняем деталь самостоятельно

Заметить неисправность редуктора очень просто, при поворотах, резком замедлении или же наоборот ускорении, периодически возникают шумы в области заднего моста. Ремонт редуктора заднего моста своими руками сделать не так уж и сложно. Рассмотрим его на примере классического автомобиля ВАЗ. В первую очередь нужно слить трансмиссионное масло из редуктора заднего моста. Пока стекает масло из корпуса, мы отсоединяем карданный вал.

Следующим шагом мы демонтируем полуоси и для этого, в первую очередь, снимаем задние колеса и тормозные барабаны. Затем откручиваем болты крепления редуктора с мостом. При установке нового редуктора используем герметик и не забываем про картонную прокладку. Заливаем масло в редуктор. Фланец редуктора должен плотно сидеть на своем месте, а также и подшипники.

Само по себе устройство редуктора заднего моста не такое сложное, причем, в основном, на заднеприводных легковых автомобилях встречается гипоидный вид. Вся сложность заключается в том, что при снятии тормозных барабанов может возникнуть проблема с ржавчиной, и в некоторых местах металл может очень сильно прижаться. Но грубая мужская сила и несколько инструментов легко решат эту проблему.

Если вы самостоятельно приобретаете новый редуктор, стоит обратить внимание при покупке на то, что одинаковые модели могут стоить совершенно по-разному. Разница эта заключается всего в двух буквах ОП (общая переборка). Это означает, что при заводской проверке выявлялся брак, и тогда механизм отправился на переборку и теперь в полном порядке, но продается по сниженной цене.

Неисправности

Причины появления неисправностей

Редуктор заднего моста – сложный механизм, состоящий из большого числа элементов. Неисправность любого из них может привести к выходу из строя всей системы.

- Перегруз системы. Одной из самых распространенных причин выхода из строя редуктора заднего моста является частое превышение положенной нагрузки на автомобиль. Например, при буксировке тяжелых транспортных средств или других грузов. Во время буксировки нагрузка на все элементы системы существенно увеличивается.

- Люфт в крестовинах. Многие автомобилисты отмечают, что через 5-6 лет эксплуатации авто в крестовинах появляется люфт. Это происходит из-за повышенной детонации двигателя, не отрегулированного зажигания и возникающих в связи с этим толчков и ударов. Поэтому в ходе ремонта проводят диагностику всех элементов ходовой части и не ограничиваются заменой передаточного механизма.

- Отсутствие смазки. Если в редукторе заднего моста нет масла, то его может заклинить, из-за перегрева. Могут лопнуть стальные части или сломаться зубья на шестеренках. Чтобы избежать подобных проблем, необходимо держать уровень смазки под контролем.

- Выработка подшипников, расположенных в «чулках». Эта неисправность появляется после долгих лет эксплуатации автомобиля. Она может спровоцировать искривление валов и разрушение зубчатых передач. В результате редуктор заднего моста будет не пригоден для ремонта.

Признаки неисправностей

О проблемах, связанных с работой редуктора заднего моста, вы узнаете по характерному шуму:

- Усиленный шум моста. Возможно, деформировалась балка, износились шестерни и полуоси, понижен уровень масла или наблюдается его утечка. Шум, появившийся сразу после ремонта, является следствием неправильной регулировки.

- Шум во время разгона. Если шум появляется во время разгона автомобиля, значит изношены или повреждены подшипники дифференциала, либо полуосей. Еще одна возможная причина – недостаток смазки в редукторе.

- Шум во время разгона и торможения. Если шум появился не только во время разгона, но и при торможении автомобиля, значит, износились или разрушены подшипники ведущей шестерни. Возможно, в шестернях главной передачи нарушены зазоры.

- Шум на поворотах. Если вы заметили появление шума на поворотах, значит, в автомобиле неисправны подшипники полуосей. Возможные причины – задиры на поверхности сателлитов или их слишком тугое вращение.

- Стуки в начале движения. Скорее всего, увеличен зазор шлицевого соединения вала ведущей шестерни с фланцем. Также вероятно, что в отверстие для оси сателлитов, расположенное в дифференциале, изношено.

Тестовые испытания автомобиля

Тест 1. Начните движение по шоссе со скоростью 20 км/ч, затем плавно увеличивайте скорость до 90 км/ч. Одновременно прислушивайтесь к звукам, которые издает автомобиль на разной скорости. Отпустите педаль управления дроссельной заслонкой и, не притормаживания, погасите скорость двигателем. Следите за изменением шума.

Тест 2. Во время движения со скоростью 100 км/ч переключите рычаг в нейтральное положение, выключите зажигание и свободно катитесь до полной остановки. Следите за изменением шума на разных скоростях замедления.

Тест 3. Автомобиль в неподвижном положении, на ручном тормозе. Запустите двигатель машины и, постепенно увеличивая обороты, прислушайтесь к возникшим шумам. Если вы слышите такой же шум, как при испытании №1, значит их источником является не редуктор, а другие узлы автомобиля.

Тест 4. Если шум, выявленный на испытании №1, не повторился на испытаниях №2 и №3, значит, он исходит от редуктора. Чтобы окончательно в этом убедиться, поднимите задние колеса машины, запустите двигатель и переключитесь на четвертую передачу. Это позволит вам убедиться, что источником шума является именно редуктор, а не подвеска или кузов.

Как избежать преждевременного выхода редуктора моста из строя? Нужно следить за уровнем масла, прислушиваться к шумам и стукам в автомобиле, визуально осматривать мост на предмет течи и внешних повреждений балки.

Регулировка редуктора заднего моста

Прежде чем ремонтировать или заменяет деталь, можно выполнить регулировку механизма. При возникновении небольшого гула даже на скорости 30 км/ч потребуется в первую очередь провести визуальный осмотр. Если при обследовании все элементы были целы, то необходимо собирать редуктор в определенном порядке. В первую очередь устанавливается ведущее зубчатое колесо. Далее монтируется регулировочная шайба и распорная втулка.

Такой порядок позволяет добиться правильного положение всех элементов. Далее потребуется установка подшипников и фланца. После этого затягивается метиз при помощи ключа с динамометром. Специнструмент позволяет без лишних усилий затянуть гайку с определенным давлением. Метиз затягивается на 1 Ньютон. Фланец закрепляется при помощи спецключа, подходящего под пазы.

Далее потребуется поставить ведомое колесо на свое место и затянуть болты. После этого потребуется приступить к регулировке люфта. По завершении установки нужно затянуть гайки с минимальным усилием и провернуть ведомую шестерню. При наличии небольшого люфта потребуется слегка подтянуть метизы. Люфт обязателен, так как является запасом при нагреве редуктора при движении для предотвращения разрушения деталей.

На финальном этапе потребуется проверить расстояние между шляпками болтов, фиксирующих гайки. Для этого лучше применять штангенциркуль, так как при измерении важны точные цифры. После выполнения замеров необходимо слегка затянуть гайки. Затягивание лучше выполнить на один-полтора паза. Далее потребуется снова перемерить расстояние между метизами. В норме расстояние изменяется на 1,5-2 мм. Шестерня должна иметь небольшой люфт после чего регулировка считается выполненной.

На что влияет редуктор заднего моста и как его отрегулировать

За исправностью редуктора следует постоянно следить, так как его поломка может вывести из строя карданный вал. Кроме того, надо постоянно следить за трансмиссионным маслом и регулярно его менять. В статье я расскажу, как устроен редуктор, как правильно сделать его диагностику, регулировку и ремонт.

Устройство редуктора

Редуктор заднего моста участвует в передаче мощности двигателя колесам. Основными узлами редуктора считаются: главная передача (ГП) и межколесный дифференциал. С помощью редуктора меняется скорость вращения при передаче усилия от устройства к устройству. Конструкция редуктора почти не отличается для разных транспортных средств.

Редуктор состоит из следующих деталей:

- ведущей и ведомой шестеренок;

- штифта направления;

- сальников;

- барабана;

- подшипников и их креплений;

- стопорной пластины;

- сапуна;

- хвостовика и многих других деталей.

Главная передача состоит из 2-х шестеренок: ведущей и ведомой. Благодаря тому, что они находятся в гипоидном зацеплении, зубья шестеренок имеют хорошее продольное скольжение. Таким образом продлевается срок службы и уменьшается шум при работе редуктора. Мощность двигателя передается сначала ведущей, а потом ведомой шестеренке. Благодаря этой паре меняется величина момента и его направление.

ГП может быть одинарной и двойной. Она служит для передачи крутящегося момента двигателя колесам. Двойные передачи разделяются на центральные и разнесенные. В двойных основная нагрузка ложится на элементы системы, они обладают большим передаточным числом и имеют простую конструкцию. Благодаря разнесенным передачам возможно увеличить дорожный просвет, но они имеют более сложную конструкцию, при этом они более компактные и эффективные.

Одинарная передача может быть:

- цилиндрической. При этом шестерни находятся в одной плоскости, имеют максимальный КПД;

- гипоидной. Она имеет небольшой вес, меньшие габаритные размеры и средний КПД;

- конической. При этом шестерни расположены перпендикулярно друг другу, поэтому конструкция занимает много места. Имеет высокий КПД;

- червячной. Компактна, бесшумно работает, но обладает самым низким КПД.

Наиболее распространенной является гипоидная передача. При более близком рассмотрении этой шестеренки можно видеть, что ее зубья расположены под небольшим углом друг другу. Благодаря этому на зубья приходится меньшая нагрузка и обеспечивается бесшумность и плавность работы.

Межколесный дифференциал работает в паре с главной передачей. В него входит ведомая шестерня, шестерни полуосей и шестерни сателлитов. Через ведомую шестерню мощность двигателя передается полуосям, которые передают ее колесам. Таким образом, дифференциал служит для распределения мощности между полуосями, позволяя им крутиться с разной скоростью при изменении направления движения. Этот принцип применен на автомобилях с задним приводом. Такая конструкция показала надежность и способность работать в самых трудных условиях.

Диагностика и регулировка/ремонт

Редуктор заднего моста испытывает самую большую нагрузку, поэтому от должен быть правильно собран и не иметь никаких дефектов. Только в этом случае он прослужит достаточно долго. Срок службы редуктора зависит от ухода за ним, а также от регулировки редуктора заднего моста.

Основанием для диагностики редуктора заднего моста является появившийся шум сзади автомобиля. Это может быть признаком износа устройства. Если появляется гул, то это говорит о том, что редуктор пришел в негодность и требует капитального ремонта, при котором придется поменять почти все детали. Чтобы не допускать этого состояния, надо вовремя делать диагностику при малейшем шуме.

Как правило, различные виды шумов появляются при определенных скоростях. По каждому виду шума можно определить, какие отклонения и с какими деталями или узлами они связаны. При появлении шума в заднем мосту следует проверить состояние ведущего моста и редуктора при разных режимах движения: движение с места, ускорение, движение на малых скоростях и др. Шумы при проведении таких испытаний можно разделить на следующие виды:

- непрерывный шум со стороны задних колес;

- шум при разгоне автомобиля;

- шум при торможении (замедленном движении);

- шум, возникающий на поворотах.

Проведя диагностику с помощью смены режимов движения можно установить причину неполадок и примерно составить объем ремонтных работ.

Если редуктор вышел из строя, то есть два пути решения проблемы: заменить полностью агрегат или найти неисправную деталь и заменить ее. Для выполнения процедуры замены понадобится стандартный набор инструментов. В первую очередь из корпуса агрегата надо слить масло. Для этого откручивается сливная пробка в нижней части заднего моста. Далее снимаются задние колеса, тормозные барабаны, колодки. С помощью торцевого ключа откручиваются крепления полуосей. Затем демонтируются полуоси.

При демонтаже карданного вала есть некоторые особенности. Перед откручиванием болтов, удерживающих вал, надо отметить положение фланца кардана и фланца редуктора относительно друг друга, чтобы правильно их установить при обратной сборке для исключения дисбаланса. Гайки при сборке надо будет заменить на новые, чтобы они не ослабли и не оборвался карданный вал при движении автомобиля.

Теперь с помощью торцевым ключом откручиваются болты, которыми редуктор крепится к мосту. После всех этих процедур можно снимать старый агрегат и на его место ставить новый, либо отремонтированный и можно регулировать редуктор. Сборку надо выполнять строго в обратном порядке. Масло следует залить новое.

Регулировка редуктора заднего моста выполняется при появлении гула в задних колесах. Причиной появления гула могут быть постоянные нагрузки на автомобиль или механические повреждения. Начинать следует с визуального осмотра деталей. С машины снимаются подшипники, сальники, сателлиты, фланцы и оси. Все детали надо промыть в керосине и сделать визуальный осмотр. Если обнаружено повреждение даже одного зубца, деталь надо менять на новую.

После осмотра и замены деталей собирается редуктор. Сначала устанавливается ведущая шестерня с регулировочной шайбой, распорной втулкой, подшипниками и фланцем. Для затягивания гайки используется специальный ключ со встроенным динамометром. Гайку надо затягивать на 1 Ньютон. Далее в корпус дифференциала устанавливается ведомая шестерня и затягиваются болты. Теперь необходимо отрегулировать люфт. Когда все установлено, гайки следует затянуть до минимума. Далее проворачивается ведомая, затем проверяем ее на наличие небольшого люфта. Он необходим в качестве запаса, когда разогреется редуктор, чтобы во время движения ничего не лопнуло.

На заключительном этапе проверяются все расстояния между болтами, удерживающими гайки. Проверив с помощью штангенциркуля расстояния, с обратной стороны плоскости затягиваются гайки на одинаковую величину. При этом все время проверяем расстояния между болтами, они не должны изменяться более 1,5-2 мм. Если все в порядке, снова проверяется люфт шестеренки, он должен быть таким, каким мы его выставили. На этом регулировка заканчивается.

Видео «Регулировка редуктора заднего моста»

На записи показан классический способ регулировки редуктора заднеприводных автомобилей с помощью специализированных приборов.

Конструкторская разработка — Стенд для ремонта заднего моста колесного трактора Т-150К.

Качество ремонта заднего моста трактора во многом зависит от точностью ее сборки, достаточной полноты контакта зубьев главной передачи, првильной регулировки полуосей и конечных передач (бортовых редукторов), их послезборочной приработанности, что в итоге определяет надежность работы трактора. Получить высокий уровень параметров сборки заднего моста возможно лишь механизированным способом с использованием специальных стендов.

Обзор литературы, патентной документации, научно-технических и информационных материалов показал что промышленностью выпускаются следующие специальные стенды для ремонта узлов трансмисси тракторов: стенд ОРГ-3985 ГОСНИТИ для коробки передач, а также стенд ОР-6280 ГОНИТИ для разборки и сборки главной передачи трактора Т-150, стенд для сборки бортовых редукторов.

Однако высокомеханизированные стенды для ремонта задних мостов колесных тракторов серийно не производятся.

В связи с этим в проекте предлагается конструкция стенда для ремонта заднего моста трактора Т-150К с последующей его обкаткой. Стенд должен значительно повышать производительность труда, точность разборки-сборки, обеспечивают безопасные условия труда работающего и предотвращать от разрушения детали.

Для расширения технологических возможностей разрабатываемого оборудования нами предлагается оснастить его устройством для обкатки собранного моста с целью обеспечения контроля качества ремонтируемого узла и выполнен при необходимости регулировочных работ.

Устройство и работа стенда

Стенд для ремонта заднего моста является стационарной установкой. Размещаться стенд должен на массивном бетонном фундаменте и крепиться анкерными болтами. Эти условия монтажа определены особенностью конструкции: основной рабочий манипулятор стенда представляет собой консоль, на которую действует сила веса заднего моста.

Рама стенда представляет собой сварную металлоконструкцию, на которой на подшипниковых опорах установлен манипулятор.

Манипулятор – подвижный элемент стенда, на конце которого в подвижных дисках размещается ремонтируемый мост. Металлоконструкция манипулятора состоит из двух частей, которые соединяются между собой фланцевым болтовым соединением.

Та часть конструкции которой манипулятор устанавливается на колонке, имеет трубчатое строение. Вторая часть манипулятора представляет собой коробчатую сварную металлоконструкцию.

Стенд имеет два механизма:

– механизм поворота манипулятора;

– механизм поворота установочных дисков.

Привод обоих механизмов – гидравлические, рабочие усилия создаются гидроцилиндрами. Для выработки гидравлической энергии в стенде предусмотрена гидронапорная станция, в которой используется шестеренчатый насос НШ10. Расчет элементов гидравлической системы приведен ниже.

В механизме поворота манипулятора использована пластинчатая цепь для преобразования прямолинейного перемещения штока гидроцилиндра во вращательное движение цепной звездочки и соответственно манипулятора, на трубчатую часть которого она насажена. Для создания нормальных условий зацепления цепи с приводной звездочкой, в цепную передачу включена натяжная звездочка, которая создает натяжение цепи за счет пружин, прикрепленных к каретке натяжной звездочки. Приводной гидроцилиндр соединен с цепью коромыслом. Передвижение его штока вызывает перемещение цепи и соответственно поворот манипулятор. Исходя из функциональной необходимости, манипулятор поворачивается на 90° по ходу часовой стрелки и против, относительно горизонтального расположения оси заднего моста, установленного на дисках. Это дает возможность помещать узел колесного редуктора в удобное положение для монтажа, а именно располагать полуось заднего моста вертикально.

Механизм поворота установочных дисков обеспечивает поворот моста вдоль продольной его оси на 90°, что дает возможность располагать узел главной передачи удобно для монтажа и регулировок при ремонте. Привод данного механизма представляет рычажную систему, которая располагается внутри коробчатой металлоконструкции манипулятора. Установочные диски размещены на осях, которые вращаются на подшипниках скольжения.

Для фиксации стрелы манипулятора и установочных дисков в определенном положении имеются штыревые фиксаторы, которые открываются и закрываются вручную рабочим-ремонтником.

Управление механизмами (гидроцилиндрами) осуществляется гидрораспределителями гидросистемы с пульта управления.

Рабочие нагрузки и режимы работы

Рабочие нагрузки в механизмах стенда определяются весом располагаемого на нем моста. Вес моста трактора Т-150К составляет 350 кг. Однако из соображений расширения номенклатуры ремонтируемых мостов, принимаю грузоподъемность стенда 500 кт.

Скорость вращения элементов манипулятора принимаю из условий безопасности эксплуатации стенда, ориентируясь на промышленные образцы роботов и манипуляторов [ ]. Так для вращения стрелы манипулятора принимаю частоту 20 об./мин., а для вращения установочных дисков – 30 об./мин.

Расчёт мощности привода стенда

При работе стенда передвижения частей манипулятора кратковременно, однако конструкция стенда с установленным на нём местом имеет высокую инерционность, что надо учитывать при расчёте мощности привода и при выборе электродвигателя.

где QM = 500кг – принятая масса моста

QE = 150кг – масса стрелы манипулятора, включая содержащиеся в ней механизмы.

Стенды для обкатки и испытания ведущих мостов

Разработанные и изготавливаемые ООО «КОПИС» стенды обкаточные универсальные модели КОПИС КС-05 и КОПИС КС-051 для обкатки и испытания ведущих мостов (ВМ) обеспечивают 100% соответствие техническим условиям и инструкциям заводов-изготовителей на послеремонтную обкатку и испытание ВМ.

Стенды обкаточные универсальные модели КОПИС КС-05 и КОПИС КС-051 предназначены для:

- Эксплуатирующих организаций, имеющих разномарочный подвижной состав, самостоятельно выполняющих различные виды ремонта и имеющих технологическую потребность в послеремонтной обкатке и испытании ВМ;

- Авторемонтных заводов;

- Заводов-изготовителей;

- Сервисных центров;

- Учреждений высшего и среднего специального образования.

При разработке стендов применены самые современные технические решения ООО "КОПИС" и новейшие технологии энерго- и ресурсосбережения.

Система автоматизированного управления (САУ) стендов модели КОПИС КС-05 и КОПИС КС-051 — это программно-аппаратный комплекс на микроконтроллерах, обеспечивающий:

- Автоматизированное управления режимами обкатки и испытания;

- Исключение "человеческого фактора" при проведении обкатки и испытания;

- Измерение и контроль параметров обкатки и испытания ВМ;

- Вывод полученных данных на цифровые индикаторы пульта управления и на монитор персонального компьютера;

- Сохранение данных в памяти персонального компьютера и распечатку протоколов обкатки и испытания ВМ;

- Автоматическое аварийное отключение стендов в случае отклонения от нормы параметров обкатки и при возникновении аварийных ситуаций при работе стендов.

Новейшие технологии ООО "КОПИС" обеспечивают Пользователям стендов обкаточных универсальных модели КОПИС КС-05 и КОПИС КС-051 следующие преимущества:

- 100% соответствие нормативным документам и инструкциям заводов-изготовителей на послеремонтную обкатку и испытание ВМ;

- Минимальная стоимость для оборудования подобного класса;

- Универсальность;

- Малая энергоемкость;

- Сокращение производственных площадей;

- Оптимизация персонала;

- Максимальная автоматизация;

- Простота монтажа и обслуживания, удобство пользования;

- Надежность и безопасность;

- Гарантии и сервис изготовителя - ООО "КОПИС";

- Серийно изготавливаемое оборудование. Срок отгрузки — в течение 10 дней.

Изготавливаемые по индивидуальным заказам стенды для обкатки и испытания ВМ решают специфические задачи, такие как:

- Обкатка и испытание ВМ большегрузной техники (например, обкатка и испытание ВМ карьерных самосвалов "БелАЗ");

- Обкатка и испытание ВМ тракторов;

- Обкатка и испытание ВМ погрузчиков (например, "Амкодор").

Свой выбор в пользу стендов обкаточных универсальных модели КОПИС КС-05 и КОПИС КС-051 сделали десятки предприятий различных отраслей промышленности в России и странах СНГ.

Стенды также эксплуатируются предприятиями Министерства Обороны России.

Технические решения стендов обкаточных универсальных модели КОПИС КС-05 и КОПИС КС-051 запатентованы.

СЕРИЙНО ИЗГОТАВЛИВАЕМЫЕ ООО "КОПИС"

СТЕНДЫ ОБКАТОЧНЫЕ УНИВЕРСАЛЬНЫЕ МОДЕЛИ КОПИС КС-05 И КОПИС КС-051

Марка обкатываемого ВМ (серийная комплектация стенда)

ВМ грузовых автомобилей: КАМАЗ-4310, -44108, -5510, -5511, -5320, -5410, -6460, -6520; УРАЛ-4320, -375; ЗИЛ-130, -131; ГАЗ-3308, -66, -53.

ВМ грузовых автомобилей: КАМАЗ-4310, -44108, -5510, -5511, -5320, -5410, -6460, -6520; УРАЛ-4320, -375; ЗИЛ-130, -131; ГАЗ-3308, -66, -53.

ВМ легковых и малотоннажных автомобилей: УАЗ, ГАЗ, ВАЗ.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Габаритные размеры (длина х ширина х высота), мм:

- Станция нагрузочно-приводная: 2150 х 3010 х 1200;

- Шкаф электрооборудования: 625 х 605 х 1910;

- Пульт управления: 490 х 460 х 1160;

- Станция заправочная с подогревом передвижная: 400 х 400 х 700.

Масса стендов: КОПИС КС-05 - 1200 кг; КОПИС КС-051 - 1300 кг.

Установленная суммарная мощность электрооборудования: 25 кВт

Питающая сеть: число фаз — 3; напряжение — 380 В; частота — 50 Гц

Количество обслуживающего персонала — 1 человек

Стенд устанавливается на виброопоры — дополнительного фундамента не требуется

Контролируемые параметры:

- Частота вращения входного вала ВМ;

- Частота вращения барабанов колес ВМ;

- Частота вращения выходного фланца проходного моста (КАМАЗ);

- Давление в картере моста;

- Давление в системе подкачки колес;

- Момент на входном валу ВМ;

- Температура масла;

- Текущее время испытания;

- Общее время испытания.

Режимы работы:

- Проверка герметичности картера;

- Проверка вращения фланца входного вала ВМ;

- Испытание ВМ;

- Испытание дифференциала;

- Испытание системы поворота колес;

- Испытание блокировки;

- Проверка герметичности системы подкачки колес.

Стенды модели КОПИС КС-05 и КОПИС КС-051 - комплектное оборудование. Не предполагает дополнительных опций и связанных с этим дополнительных затрат.