Охлаждение дизельного генератора

Охлаждение дизельного генератора

Когда вы берете ДГУ в аренду, то должны понимать, что в каждом типе агрегата используется определенная система охлаждения. Дизель генераторы могут быть с воздушным охлаждением, а также жидкостным.

Когда дизельный генератор работает, это сопровождается существенным нагреванием. Прежде всего, это касается приводного дизеля. Таким образом каждый дизельный двигатель внутреннего сгорания нуждается в системе охлаждения. По своей конструкции, более сложной является станция с водяным охлаждением, чем с воздушным. Если дизель не будет вовремя и хорошо охлаждаться, это может обернуться его быстрым выходом из строя, а также увеличению зазоров трущихся деталей силового агрегата.

Если двигатель относится к экономичному типу, то примерно 60% тепла от сгорания топлива направляется на нагрев силового агрегата. Для того чтобы лишнее тепло отводилось от двигателя, существует водяное или воздушное охлаждение. Разумеется, что чем выше мощность, тем более качественное охлаждение требуется для отвода тепла. Наиболее эффективно с этим справится система водяного охлаждения. С ее помощью можно охладить станцию быстро и урегулировать температуру до рабочих показателей. Кроме того, подобная система прекрасно справляется с проблемой и зимой. Дизель можно прогреть перед запуском, благодаря подогреву охлаждающей жидкости. Аварийную дизельную станцию в обязательном порядке оснащают непрерывным подогревом жидкости, так как его запуск должен осуществляться в течение 30 секунд. Но все же, главной задачей системы является именно охлаждение.

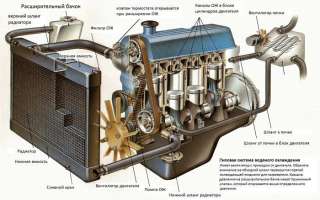

Поскольку тепло отводится и от охлаждающей жидкости, вкупе с системой водяного охлаждения устанавливают радиатор с вентилятором. Конструкция радиатора представляет собой овальные трубки с тонкими стенами. Это необходимо для расширения площади теплообмена с минимальными воздушными зазорами. Лишняя жидкость перенаправляется в расширительный бачок. Посредством ременного привода, в действие приводится вентилятор для создания циркуляции воздуха. Для стравливания лишнего давления пара, в верхней части радиатора установлен подрывной клапан. Разумеется, требуется и насос, для прокачки жидкости. Если дизельный генератор с высокой мощностью, то применяются автономные насосы охлаждения.

Важность жалюзи на ДГУ

Для более беспрепятственного воздушного потока в помещении и снаружи, важно, чтобы диаметр у впускного и выпускного отверстия был достаточно обширным. Они должны быть обязательно оснащены защитными подвижными жалюзями. Особенно это важно, когда речь идет об эксплуатации генератора в условиях критических температур. Когда двигатель останавливается, можно закрывать жалюзи и в помещении сохраняется тепло. К тому же, двигатель запускается намного быстрее и для настройки на рабочий темп ему требуется гораздо меньше времени.

По сути, система охлаждения дизельного генератора во многом схожа с охлаждением силового агрегата автомобиля. И когда вы берете генератор 30 кВт в аренду, то понимание основных принципов вам во многом облегчит эксплуатацию.

Устройство и принцип работы системы охлаждения двигателя

Нормальное функционирование силовой установки автомобиля возможно только при определенном температурном режиме. Для большинства авто оптимальный диапазон температуры составляет 80-90 град. С. При более низком показателе ухудшается смесеобразование в цилиндрах, а высокая температура приводит к расширению металла, что может стать причиной заклинивания узлов.

Общее устройство системы охлаждения

Чтобы температура силовой установки была в оптимальном диапазоне, в конструкцию мотора включена система охлаждения. Именно благодаря ей обеспечивается отвод тепла от самых разогреваемых элементов — цилиндров.

Виды систем охлаждения

Всего на двигателях внутреннего сгорания используется два типа охлаждения – воздушное и жидкостное.

Воздушная система охлаждения, ее конструкция, недостатки

Устройство воздушной системы охлаждения двигателя

В силу ряда недостатков на автомобильном транспорте воздушная система широкого распространения не получила, хотя конструктивно она значительно проще, чем жидкостная. Основным ее элементом являются ребра охлаждения на цилиндрах.

Тепло, выделяемое от цилиндров, распространялось на эти ребра, а проходящий через них поток воздуха осуществлял его отвод. Для создания потока дополнительно конструкция системы могла включать турбину – специальную крыльчатку, с приводом от коленчатого вала и рукав, которым создаваемый поток воздуха направлялся на цилиндры. Это вся конструкция воздушной системы.

На автотранспорте воздушная система практически не используется потому, что:

- невозможна регулировка температурного режима (зимой мотор не выходил на необходимую температуру, а летом – очень быстро перегревался);

- чтобы обеспечить равномерное распределение потока воздуха, каждый цилиндр стоял отдельно;

- во время стоянки с заведенным мотором даже при наличии турбины поток воздуха очень слабый, что приводит к быстрому перегреву;

- невозможно организовать обогрев салона.

Из-за этих недостатков воздушная система на автомобилях не применяется, хотя единичные случаи все же были – ЗАЗ-968 «Запорожец» как раз и имел такую систему охлаждения. Зато она широко используется на мототранспорте и технике, оснащенной 2-тактными моторами (бензопилы, мотокосы, мотоблоки и т. д.).

Видео: Система охлаждения двигателя. Устройство и принцип работы

Устройство, конструкция, принцип работы

Жидкостная система охлаждения

Достоинством жидкостной системы охлаждения как раз и является возможность поддержания температуры в заданном диапазоне, поэтому она лучше воздушной. Но конструкция этой системы значительно сложнее.

В ее состав входит:

- Рубашка охлаждения

- Водяной насос

- Термостат

- Радиаторы

- Соединяющие патрубки

- Вентилятор

При этом основным рабочим элементом такой системы является специальная жидкость – антифриз, при помощи которой и осуществляется отвод тепла. Раньше вместо него использовалась обычная вода, но из-за низкого температурного порога замерзания и образования накипи от воды постепенно отказались.

1. Рубашка охлаждения

Рубашка охлаждения – специальная система каналов в блоке цилиндров и головке блока, по которой движется жидкость. Если рассматривать все по-простому, то выглядит это так: имеется блок, в который устанавливаются цилиндры, а также основные узлы и механизмы. Поверх этого блока сделана оболочка, а пространство между ними и используется как каналы для движения жидкости. Такая конструкция позволяет жидкости омывать цилиндры, проходить рядом с узлами, установленными в блоке и головке, что обеспечивает отвод тепла от них.

2. Помпа

Так выглядит водяная помпа

В рубашку охлаждения установлена водяная помпа. Она состоит из приводного зубчатого колеса (шкива) и крыльчатки, которая помещается внутрь рубашки, посаженных на одну ось. Привод ее осуществляется от коленчатого вала при помощи ремня.

Именно водяной насос и обеспечивает циркуляцию жидкости по системе. Получая вращение от коленчатого вала, крыльчатка заставляет двигаться жидкость по каналам рубашки.

3. Радиатор

При этом антифриз циркулирует не только по рубашке. Если бы так и было, то жидкости некуда было бы отдавать тепло, то есть двигатель быстро бы перегревался. Чтобы этого не происходило, в конструкцию включен радиатор.

Представляет он собой конструкцию из двух бачков – в один подается жидкость из рубашки, а из второго она возвращается обратно. Эти бачки между собой соединены большим количеством трубок, по которым жидкость перемещается между ними. Чтобы обеспечить лучший теплообмен, радиатор изготавливают из металлов, обладающих высокой теплопроводностью (медь, алюминий, латунь). Также чтобы повысить теплообмен между трубками располагаются специальные ленты, уложенные определенным образом и имеющие большое количество мест контакта с трубками.

Жидкость, проходя через трубки, часть тепла отдает лентам. Проходящий сквозь радиатор воздух отбирает тепло и отводит его в окружающую среду. Для обеспечения хорошего потока воздуха радиатор устанавливают в передней части авто. Радиатор с рубашкой охлаждения соединяется при помощи резиновых патрубков.

Отдельно отметим, что благодаря жидкостной системе удалось обеспечить и отопление салона. Для этого в систему охлаждения включили еще один радиатор, который поместили в салоне. Конструктивно он такой же, как и основной радиатор, но по габаритам меньше. Поток воздуха же для него создается при помощи электромотора с вентилятором.

Видео: Перегрев двигателя. Последствия перегрева.

4. Термостат

Система охлаждения должна обеспечивать максимально быстрый выход силовой установки на оптимальный температурный режим. И чтобы это обеспечить, в конструкцию включен термостат. Чтобы понять, для чего он нужен – немного теории.

Если бы конструкция системы состояла только из рубашки и насоса, то двигатель очень быстро бы перегревался, поскольку жидкость двигалась только по каналам в блоке и отвести тепло ей было бы некуда.

Устройство и принцип работы термостата

Чтобы избежать этого в конструкцию включили радиатор. Но из-за его наличия объем антифриза или тосола увеличивался, к тому же назначение радиатора – отвод тепла, поэтому двигатель очень долго будет выходить на нужную температуру, особенно в зимний период.

Для обеспечения быстрого выхода на необходимую температуру, систему охлаждения разделили на два кольца – малое (задействованы только рубашка охлаждения и насос) и большое (рубашка + насос + радиатор).

Разделением на кольца и занимается термостат. Представляет он собой клапан, который срабатывает от повышения температуры. На разных авто температура его срабатывания отличается, но в целом он работает в диапазоне – 85-95 град. С.

Корпус термостата располагается обычно на блоке цилиндров возле канала, ведущего на радиатор. Пока температура мотора низкая, термостат перекрывает этот канал и жидкость перемещается только по рубашке. По мере повышения температуры этот клапан начинает постепенно открываться, пуская жидкость уже по большому кольцу, с задействованием радиатора. При достижении определенного температурного значения он открывается полностью, и жидкость уже движется только по большому кольцу.

5. Вентилятор, датчики

Принцип работы вентилятора системы охлаждения

Бывает так, что потока воздуха недостаточно, чтобы обеспечить нормальный отвод тепла от радиатора. К примеру, такое случается в пробке, когда двигатель постоянно работает, а вот встречного потока воздуха нет, поскольку авто обездвижено.

Чтобы не дать жидкости перегреться, используется вентилятор, создающий принудительно поток воздуха. Размещается он за основным радиатором и приводится в движение электромотором. Включение же его в работу осуществляется за счет установленного в радиаторе температурного датчика.

Дополнительно в конструкцию входит также температурный датчик, который передает данные о температуре на приборную панель в салоне, поэтому водитель может постоянно контролировать температурный режим мотора и своевременно заметить появление неисправности, из-за чего температура мотора «пошла вверх».

Основные неисправности системы охлаждения

Неисправностей у системы охлаждения двигателя не так уж и много, но последствия от них могут быть очень серьезными. Основными из них являются:

- Утечка охлаждающей жидкости;

- Неисправность насоса, термостата;

- Повреждение проводки датчиков.

Видео: Все причины перегрева и кипения двигателя. Устранение причин перегрева двигателя ВАЗ НИВА

Утечка жидкости может произойти из-за пробоя рубашки охлаждения, прокладки ГБЦ, резиновых патрубков, радиатора или же из-за ненадежного крепления мест соединения.

Выявить эту неисправность несложно, поскольку в результате утечки под авто будет образовываться лужа из охлаждающей жидкости. Если своевременно не устранить течь, то большая часть охлаждающей жидкости может вытечь, и система уже не сможет поддерживать температурный режим.

Поломка насоса зачастую связана с выходом из строя его подшипника. Сопровождается это следами подтеков со стороны привода, повышенным шумом при работе мотора, неравномерным износом приводного ремня.

Если своевременно не заменить насос, то существует вероятность, что он заклинит и порвет приводной ремень, а это уже чревато достаточно серьезными проблемами, поскольку зачастую этим ремнем приводится в работу и ГРМ.

Проблема с термостатом обычно связана с тем, что он заклинивает в каком-то одном положении. Из-за этого перевод жидкости между кольцами не осуществляется, она движется либо только по малому, либо по большому кругу.

Повреждение же проводки или датчиков приводит к тому, что показания на приборную панель не передаются или не соответствуют действительности, а вентилятор не включается в требуемый момент или же работает постоянно, из-за чего нарушается температурный режим.

Устройство автомобилей

Система охлаждения предназначена для поддержания оптимального теплового режима двигателя, чтобы он не перегревался и не переохлаждался во время работы, поскольку и перегрев и переохлаждение вредны двигателю.

Сгорание топливовоздушной смеси в цилиндрах двигателя сопровождается выделением значительного количества теплоты. Если двигатель не охлаждать, или охлаждать недостаточно, то его детали могут нагреться до высокой температуры, а это уменьшает их прочность, вызывает значительные тепловые деформации и изменение размеров, ухудшает свойства и снижает вязкость масла смазочной системы, отрицательно сказывается на наполнении цилиндров горючей смесью, вызывает интенсивное отложение нагара на деталях.

Все это может привести к снижению эффективности работы двигателя и даже его отказу из-за потери работоспособности отдельных деталей, агрегатов и узлов.

Переохлаждение двигателя тоже крайне нежелательно. Оно сопровождается ростом механических потерь из-за повышения вязкости масла, ухудшением процессов смесеобразования и сгорания (особенно в дизелях), следствием чего являются повышенный расход топлива, снижение эффективности работы двигателя, интенсивный коррозийный износ деталей из-за отложения конденсата, и увеличение выброса в атмосферу токсичных продуктов неполного сгорания топлива.

Оптимальным для работы двигателя внутреннего сгорания является узкий температурный диапазон, который, например, у двигателей с жидкостной системой охлаждения, характеризуется температурой охлаждающей жидкости 85. 95 ˚С.

Требования к системе охлаждения

В связи с основным назначением, к системе охлаждения двигателя предъявляются следующие требования:

- автоматическое поддержание оптимального теплового режима в двигателе, независимо от режима его работы и внешних условий;

- надежная работа в условиях повышенных вибраций;

- малые габариты, масса и металлоемкость;

- технологичность и удобство в техническом обслуживании;

- быстрый прогрев двигателя до рабочей температуры;

- длительное сохранение теплоты после остановки двигателя;

- малые энергетические затраты на функционирование (затраты энергии двигателя, связанные с приводом агрегатов системы охлаждения);

- экологическая безопасность и минимальное коррозийное воздействие применяемых теплообменных материалов на детали двигателя.

Способы охлаждения двигателя

Отвод теплоты от деталей двигателя осуществляется при помощи различных способов – применением принудительной системы охлаждения, охлаждением маслом смазочной системы, теплообменом с более массивными сопрягаемыми деталями, работающими в благоприятном температурном режиме, рассеиванием теплоты с рабочих поверхностей перегретых деталей и т. п.

Очевидно, что естественного теплообмена с перегретыми деталями двигателя недостаточно, чтобы поддерживать их оптимальную температуру в рабочем режиме, поэтому в современных двигателях применяется принудительный отвод теплоты от деталей, несмотря на то, что это связано с увеличением энергетических затрат и тепловых потерь рабочего цикла двигателя.

Принудительное охлаждение осуществляется с помощью жидкости или воздуха, поэтому различают двигатели жидкостного и воздушного охлаждения.

Преимущества и недостатки систем охлаждения

Каждый из способов принудительного охлаждения имеет свои преимущества и недостатки.

Воздушная система охлаждения проста в эксплуатации, однако не может полностью обеспечить нормального теплового состояния деталей двигателя из-за неравномерности их охлаждения. Возникает необходимость использования принудительного направления движения воздуха в сочетании с оребрением двигателей, что приводит к увеличению уровня шума при работе двигателя, снижению его мощности, а также удорожанию деталей.

Теплопроводность жидких теплоносителей в 20…25 раз выше, чем у воздуха, поэтому жидкостная система охлаждения обеспечивает более эффективный теплоотвод и создает равномерное температурное поле охлаждения. Такая система охлаждения более инерционна — двигатель медленно прогревается, но и медленнее охлаждается.

Однако жидкостная система сложнее устроена, содержит в своей конструкции дорогостоящие узлы и детали для обеспечения циркуляции охлаждающей жидкости и теплообмена с внешней средой (радиатор).

Кроме того жидкостная система включает различные трубопроводы (патрубки, трубки), каналы и полости в охлаждаемых деталях для подвода и циркуляции жидкости, которые могут давать течь, снижая надежность и повышая стоимость двигателя в целом.

При эксплуатации автомобилей в условиях низких температур в жидкостной системе охлаждения приходится применять специальные низкозамерзающие жидкости, имеющие достаточно высокую стоимость, что тоже отрицательно сказывается на экономических показателях.

Кроме того, применяемые в современных двигателях низкозамерзающие жидкости имеют более низкую теплопроводность, по сравнению с обычной водой, уменьшая тем самым основное преимущество жидкостной системы охлаждения перед воздушной.

Тем не менее, несмотря на перечисленные недостатки, в двигателях современных автомобилей наибольшее распространение получило жидкостное охлаждение, как более полно удовлетворяющее требованиям, перечисленным выше. Несмотря на сложность конструкции и связанные с этим удорожание и снижение надежности, жидкостная система охлаждения обеспечивает надежное поддержание рабочей температуры двигателя в заданных интервалах, и способна автоматически поддерживать ее в широком диапазоне нагрузочных режимов.

Вода для охлаждения дизелей

На дизельных установках тепловозов применяется замкнутая система циркуляции охлаждающей воды. Приводимые от дизеля вентиляторы или воздуходувки, а также управляемые термостатом автоматические жалюзи регулируют тягу или подачу воздуха, который осуществляет вторичное охлаждение воды в радиаторах. В типовых системах охлаждения дизелей вода поступает из расширительного бака, соединенного с центробежным насосом, имеющим привод от дизеля, к нижней части втулок цилиндров, затем по охлаждающей полости вокруг цилиндровых втулок вода поднимается в крышки цилиндров и выходит оттуда в охлаждающую полость выпускного коллектора. Выходящая из двигателя струя воды проходит через группу секций радиатора, где и охлаждается. Во многих тепловозах вода, возвращаясь в расширительный бак дизеля, проходит по пути через агрегат маслоохладителя. Назначением системы охлаждения является поддержать температуру узлов и деталей дизеля, а также рабочих жидкостей на безопасном уровне. Перегрев дизеля может служить причиной повышенного износа и увеличивает количество причин, приводящих к поломке деталей. Перегрев смазочного масла служит также причиной его окисления и понижает вязкость смазки, что может привести к недостаточному смазыванию наиболее важных трущихся поверхностей. Общеизвестно, что необработанная вода содержит минеральные соли, которые могут образовать твердый слой накипи или шлам при вхождении в контакт с нагретыми поверхностями системы охлаждения. Слой накипи понижает теплопроводность, увеличивает температуру металлических поверхностей и может служить причиной образования трещин в блоках цилиндров, цилиндровых втулках, крышках цилиндров и других элементах, находящихся в напряженном состоянии. Накипь также способствует коррозии металла, которая часто наблюдается за пленкой накипи или под отложениями шлама. Для того чтобы разрешить проблему накипеобразования в охлаждающей воде, требуется понизить ее жесткость в основном за счет снижения содержания растворенных минеральных солей. Дистиллированные и деионизированные воды и воды с малой жесткостью, если они соответствующим образом обработаны, удовлетворяют требованиям, предъявляемым к охлаждающей воде.

Обработка воды хлорированием.

Чтобы предотвратить систему охлаждения от коррозии и других возможных технических осложнений, консультанты по водообработке, инженеры-специалисты по коррозии и дизелестроители рекомендуют регулярно прибавлять к охлаждающей воде специальные добавки, содержащие алкалино-хроматные ингибиторы (замедлители) коррозии. В охлаждающих системах хроматного типа коррозийные замедлители оказывают комбинированное электрохимическое и механическое действие, что в сумме обеспечивает защиту различных металлических поверхностей. Исследователи, которые изучали действие коррозионных замедлителей, объясняют действие хроматных добавок следующим образом: очищенная поверхность железа (сталь, чугун) немедленно подвергается действию воздуха с образованием незаметной оксидной пленки, которая становится весьма пористой при возникновении контакта воды с поверхностью железа; ионы железа проникают сквозь поры оксидной пленки и соединяются с гидроксильной группой молекул воды, образуя феррогидроксиды. В конце концов железо осаждается как нерастворимое соединение в виде феррогидроксида, в воду же подается и гидроксид хрома. Последний осаждается в порах пленки окиси железа, закрывает эти поры и эффективно прекращает растворение железа.

При соответствующих концентрациях хрома защитная пленка фактически неразрывна и покрывает всю поверхность металла. Хотя эта пленка может растрескаться и отскочить при изменении температурных напряжений в металле или из-за эррозийного действия потока охлаждающей воды в местах ее наибольшей скорости, но она будет непрерывно самовосстанавливаться, если концентрация хроматных добавок в охлаждающей воде будет поддерживаться на достаточном уровне по отношению к другим, растворенным в воде солям. Однако если концентрация недостаточна для того, чтобы получить блокирующую смесь в порах оксидной пленки, то это послужит причиной осаждения смеси окислов в свободном виде, а видимого контакта с металлической поверхностью раковин не получается. Ингибитор (замедлитель) в этом случае может быть исключен из восприимчивых к коррозии пораженных мест металлической поверхности, что ускоряет коррозию, происходящую за защитной пленкой.

Для системы охлаждения тепловоза концентрация хроматных добавок 0,2% или выше (обычно эти добавки представлены хроматом натрия) в основном предохраняет от коррозии поверхности как черных, так и цветных металлов. Эти ингибиторы (замедлители) наиболее эффективны в виде обычных хроматных форм при содержании в растворе ионов водорода, выражаемом числом o,U (щелочная среда). Для черных металлов нет верхнего предела содержания ионов водорода в охлаждающей воде, но при контакте охлаждающей воды с поверхностью алюминия, бронзы или цинка число, выражающее содержание ионов водорода, не должно превышать 9,5.

При установочном размещении агрегатов системы водоподготовки особое внимание должно быть уделено применению специальных устройств, которые контролируют качество заполняющей систему охлаждения воды в то время, когда она сливается на период текущего осмотра или ремонта тепловоза. На основании каждой взятой при этом пробы охлаждающей воды делаются выводы о необходимости применения и о количестве тех или иных добавок. Имеется несколько методов испытания, применяемых для нахождения соответствующей концентрации хроматов в охлаждающей воде. Как правило, эти испытания производятся в пунктах, не имеющих хорошо оборудованных лабораторий, где такие испытания могут быть проведены с большой степенью точности. Эти испытания известны под названием колориметрического цветного сравнения и измерения электропроводности; возможно также проведение испытаний по методу пятнообразования, при которых применяется лента фильтровального типа, пропитанная всеми необходимыми химическими реагентами. Все эти испытания производятся специально подготовленными людьми из обслуживающего персонала депо. При последнем виде испытаний одна капля воды, взятая из системы охлаждения тепловоза, за 1,5—2 мин изменяет цвет испытательной бумаги; затем этот цвет сравнивается с цветом стандартной карточки.

По результатам сравнения этих цветов определяют концентрацию хроматов в растворе и необходимую дозу добавок, которая требуется для доведения раствора до стандартного содержания хроматов. Хотя морозоустойчивые охлаждающие растворы (антифризы) не рекомендуются дизелестроителями для использования в системах охлаждения дизелей по различным обстоятельствам, таким, например, как способность их проникать в капиллярные отверстия и т. д., некоторые железные дороги сочли необходимым применить эти растворы на время стоянки тепловоза в нерабочем состоянии. Но эти растворы не применяются в сочетании с хроматными добавками, так как эффективность действия хроматов как ингибитора (замедлителя) коррозии в этом случае теряется, а окисление антифриза может привести к выпаданию тяжелого грязевидного осадка.

Нехроматная обработка воды.

Персонал, обслуживающий тепловозы, часто жалуется на воспаление и повреждение кожи рук вследствие соприкосновения с охлаждающей водой, в которой содержатся хроматные добавки. Был проведен ряд исследований, чтобы определить, насколько основательны эти претензии. Результаты этих исследований указывают на то, что целый ряд обстоятельств, характеризующих обслуживание тепловозов, затрудняет возникновение контакта охлаждающей воды с кожей рук обслуживающего персонала. Тем не менее эти жалобы побудили тепловозостроителей к экспериментам по получению таких составляющих добавок к охлаждающей воде, которые не содержали бы хроматов, но и не уступали бы последним в их полезных свойствах. По опубликованным в печати сведениям такие добавки разработаны и применяются на многих железных дорогах.

Среди требований к химическому составу таких добавок содержится то, что они должны предотвращать появление твердой пленки накипи и возникновение коррозии в охлаждающих системах, а также обеспечивать безопасность обслуживания тепловоза, т. е. не служить причиной повреждений или каких-либо заболеваний кожи рук рабочих тепловозных бригад. Те же требования одинаково относятся и к незамерзающим растворам (антифризам); они также должны быть безвредными по отношению к неметаллическим поверхностям, с которыми соприкасаются, как, например, поверхности резиновых шлангов, прокладок, сальниковых набивок и свинцовых уплотнений. К специальным требованиям также относится и то, что такие растворы должны предупреждать электролитическую диссоциацию, вызываемую в результате контакта разнородных металлов. Проводящиеся в данное время в этом направлении исследования позволят быстро разрешить эту проблему, вызвавшую некоторые затруднения в достижении максимальной эффективности при эксплуатации тепловозов.