Требования к системе охлаждения компрессорных установок

Требования к системе охлаждения компрессорных установок

Требования охраны труда к установкам компрессорным высокого давления для наполнения сжатым воздухом и кислородом дыхательных аппаратов

XXXII. Установки компрессорные высокого давления для наполнения сжатым воздухом и кислородом дыхательных аппаратов

270. К работе и обслуживанию установок компрессорных высокого давления для наполнения сжатым воздухом и кислородом дыхательных аппаратов (далее — компрессорная установка) допускаются старшие мастера (мастера) ГДЗС и лица, их замещающие, после прохождения обучения и имеющие допуск на право производства работ. Работы по наполнению баллонов должны проводить в средствах защиты (наушники противошумные, защитные очки).

271. Перед пуском компрессорной установки старший мастер базы ГДЗС осматривает компрессорную установку, убеждается в ее исправности, проверяет систему смазки и охлаждения и производит пуск в соответствии с технической документацией завода-изготовителя.

272. Корпуса компрессорных установок заземляются.

Компрессорные установки (электроустановки) подлежат укомплектованию, испытанию, подготовке к использованию в комплекте с электрозащитными средствами (диэлектрическими ковриками).

273. При работе с дожимающими кислородными компрессорными установками запрещается использовать их для попеременной перекачки воздуха и кислорода.

274. После пребывания в помещении, обогащенном кислородом, запрещается в течение 20 — 30 минут подходить к открытому источнику огня, электрическим нагревательным приборам, курить.

275. При работе с компрессорными установками запрещается:

1) оставлять работающие компрессорные установки без надзора лиц, допущенных к их обслуживанию;

2) проводить ремонт работающих установок;

3) устранять неисправности систем, находящихся под давлением;

4) проводить ремонтные работы без принятия мер, предотвращающих ошибочное включение компрессорных установок;

5) выполнять работы, связанные с обслуживанием и ремонтом компрессорных установок и кислородных баллонов, в промасленной одежде, использовать для обтирки оборудования и инструментов промасленные обтирочные материалы. В качестве обтирочных материалов применяется хлопчатобумажный или льняной материал. Приступать к работе можно только с вымытыми руками и обезжиренным инструментом;

6) наполнять баллоны кислородом (воздухом) выше рабочего давления, указанного в технической документации завода-изготовителя и на маркировке баллона;

7) использовать баллоны с просроченным или неизвестным сроком освидетельствования, не имеющие установленных клейм, с неисправными вентилями.

276. Техническое обслуживание компрессорных установок проводится в порядке, предусмотренном технической документацией завода-изготовителя.

277. Если при работе компрессорной установки появляются стуки, удары, характерный шум, вибрация, нагрев подшипников, выход из строя измерительных приборов, утечка воздуха (кислорода), манометры на любой ступени компрессора показывают давление выше допустимого или обнаружены другие неисправности, которые могут привести к аварии, работа компрессорной установки немедленно приостанавливается до устранения неисправности.

278. Баллоны, наполняемые кислородом (воздухом), крепятся к раздаточным рампам компрессорных установок.

279. Запрещается наполнять кислородом (воздухом) баллоны в случаях, когда:

1) истек установленный срок службы баллонов;

2) просрочен срок очередного освидетельствования баллонов;

3) выработан ресурс наполнения (циклов нагружения) баллона;

4) поврежден корпус баллона (сильная коррозия, вмятины, вздутия раковины или трещины);

5) неисправны вентили (повреждена резьба штуцера, утечка кислорода (воздуха) через клапан и сальниковую гайку, затруднен поворот маховичка);

6) отсутствует надлежащая окраска или надписи;

7) отсутствует избыточное давление кислорода (воздуха);

8) отсутствуют установленные клейма;

9) повреждения внешней поверхности баллонов выше допустимых, регламентированных технической документацией завода-изготовителя.

Наполнение баллонов, в которых отсутствует избыточное давление газов, производится после их предварительной проверки в соответствии с требованиями организации, осуществляющей их наполнение.

Приказ Минтруда России от 11.12.2020 № 881н

«Об утверждении Правил по охране труда в подразделениях пожарной охраны»

(Зарегистрировано в Минюсте России 24.12.2020 № 61779)

7.2. Поддержание параметров при оптимальном режиме работы хладоновых установок

Оптимальный режим характеризуется определенными значениями перепадов температур между средами в теплообменных аппаратах, температурами перегрева пара на всасывании в компрессор и нагнетания.

Температура кипения хладона. В системах непосредственного охлаждения разность температур воздуха в охлаждаемом помещении и кипения в камерных приборах принимается в пределах: в установках большой производительности 7…10°С; в установках малой производительности 12…20°С, вследствие того, что для малых установок нецелесообразно применение большой теплопередающей поверхности испарителя.

В испарителях, предназначенных для охлаждения хладоносителя, разность между средней температурой хладоносителя и кипением хладагента следующая: в оросительных испарителях 6…7 °С; в затопленных испарителях 4…6 °С. Перепад между воздухом охлаждаемого помещения и хладоносителем в камерных приборах составляет 7…10°С.

Температуру кипения определяют по двухшкальному манометру, установленному на испарителе, температуру камеры — по термометру, установленному на 2/3 высоты от пола в средней части камеры. Средняя температура хладоносителя равна полусумме температур входящего в испаритель хладоносителя и выходящего из него.

Температура пара, поступающего в компрессор (перегрева пара). Зависит от степени заполнения испарителя хладоном, теплопередающей поверхности теплообменника и значений температур t и tк .

Перегрев пара до теплообменника целесообразно поддерживать минимальным с целью организации устойчивого возврата масла в компрессор: в системах с верхней подачей хладона 5…10°С; в затопленных змеевиковых батареях 2…3 °С; в кожухотрубных затопленных испарителях 1…1,5 °С.

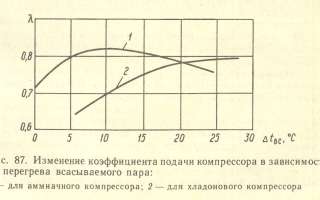

Перегрев пара после теплообменника должен быть возможно большим для увеличения коэффициента подачи (рис. 87) и лучшего отделения масла от хладона.

Рекомендуемые перегревы пара указаны в табл. 54 и 55.

Температуру всасывания определяют по термометру, установленному на всасывающей линии на расстоянии 0,2— 0,3 м до запорного всасывающего вентиля компрессора.

Температура конденсации. Параметры конденсации самоустанавливаются в зависимости от плотности теплового потока, температуры и расхода воды или воздуха, проходящих через аппарат.

При расчете конденсатора разность между температурой конденсации и средней температурой воды в кожухотрубном конденсаторе принимают 4…6 °С; разность температур конденсации и средней температуры окружающего воздуха в воздушном конденсаторе 11…17°С.

Перепад между температурами воды, выходящей из конденсатора и входящей в него, должен быть при оборотном водоснабжении 2…4 °С, при проточном водоснабжении 6…8°С.

С уменьшением температуры конденсации увеличивается холодопроизводительность установки. Однако при низких температурах и давлениях конденсации осложняется подача жидкого хладона в испарительную систему. Поэтому при очень низких температурах окружающей среды для поддержания давления конденсации не менее 0,4 МПа уменьшают расход воды, проходящей через конденсатор, а при воздушном охлаждении отключают вентиляторы конденсаторов.

Температура конденсации определяется по двухшкальному манометру, установленному на конденсаторе.

Верхний предел температуры конденсации для хладона-12 составляет 60 °С, а для хладона-22 — 40 °С.

Температура нагнетания компрессора. Она дает возможность с высокой точностью судить как о техническом состоянии установки, так и возникновении различного рода неполадок в ее работе.

Максимально допустимая температура нагнетания не должна превышать: 125 °С — для поршневых компрессоров, работающих на хладоне-12; 140 °С — на хладоне-22; 90 °С — для винтовых компрессоров.

Показатели нормальной работы хладоновой машины. При установившейся работе поршневого компрессора должны быть следующие показатели:

температура картера не должна превышать температуру воздуха машинного отделения более чем на 25…30 °С;

температура цилиндровых крышек должна быть близка к температуре нагнетательного трубопровода;

температура смазочного масла во время работы должна быть не выше 55 °С и может превышать температуру картера только на 3…4 °С;

температура сальника не должна превышать 60 °С;

система смазки должна обеспечивать разность давлений масла в сальнике и картере в пределах 0,05—0,15 МПа для низкооборотных компрессоров и 0,2—0,3 МПа — для высокооборотных;

уровень масла в картере должен поддерживаться на 3/4 высоты смотрового стекла.

Основными причинами увеличения температуры отдельных частей компрессора являются поломка пластин нагнетательных клапанов; негерметичность байпаса или перепускного предохранительного клапана; задиры на поверхности гильзы или поломка поршневых колец; неплотность прилегания пластин нагнетательного клапана; нарушение возврата масла в картер; повышение перегрева пара хладагента, поступающего в компрессор; засорение рубашки компрессора или прекращение подачи охлаждающей воды; применение масла, не соответствующего техническим требованиям.

Компрессор должен работать без стука в шатунно-поршневой группе. Появление стука свидетельствует о неисправности самого компрессора: появление увеличенных зазоров, недостаточная величина мертвого пространства, поломка пластин или пружин клапанов или других деталей.

К появлению стуков может привести попадание в цилиндры жидкого хладона или масла.

При появлении стуков компрессор нужно немедленно остановить!

Расчёт оборотного контура охлаждения компрессорных установок

Внедрение технологических систем оборотного водопользования на предприятиях железнодорожного транспорта является основным направлением как при решении вопросов рационального использования водных ресурсов, так и защиты окружающей среды и водоёмов от загрязнения.

Всероссийским институтом железнодорожного транспорта разработаны требования к качеству оборотной воды с учётом особенностей технологических процессов транспортных предприятий:

– сточная вода после промежуточной очистки может быть использована в том же технологическом процессе;

– качество воды в пределах установленного уровня должно обеспечиваться известными методами очистки воды применительно к каждому технологическому процессу.

– качество очищенной воды не должно ухудшать параметры технологического процесса;

– качество очищенной воды должно обеспечивать создание бессточных систем, по возможности без дополнительного применения чистой водопроводной воды, за исключением пополнения естественной убыли и периодической смены воды в системе.

В целом применение замкнутых систем водопользования на промывочно-пропарочных станциях сети железных дорог позволяет экономить 2 млн. м 3 воды в год. Стоимость обработки цистерн по замкнутой технологии по сравнению со стоимостью сброса воды на очистные сооружения нефтеперерабатывающего завода снижается до 25%, а по сравнению со стоимостью сброса в открытые водоёмы при учёте предотвращённого ущерба – на 30% и более. На шпалопропиточном заводе внедрение бессточной системы водопользования обеспечивает экономию воды около 50 тыс. м 3 /год, а внедрение аналогичной системы при обмывке пассажирских вагонов – до 100 тыс. м 3 /год на один пункт.

Расчёт оборотного контура охлаждения компрессорных установок

Схема оборотного использования охлаждающей воды в компрессорных установках включает водоохладитель с насосом охлаждённой воды, подающий насос и сливной бак (рис. 1).

При работе компрессора нагретая вода из сливного бака насосом подаётся в водоохладитель, откуда после охлаждения другим насосомвозвращается в компрессор. Сливной бак является расширительной ёмкостью для обеспечения нормальной работы системы. Насосы подбираются исходя из необходимой производительности и создания напора 25–30 мм вод. ст.

В качестве водоохладителя испарительного типа используются различные типы теплообменников, выбор которых определяется климатическими и производственными условиями. Охладители брызгательный бассейн или малогабаритные градирни (открытые или вентиляционные).

Рис. 1. Схема оборотного использования воды охлаждения компрессоров:

1 – компрессор (струйный); 2 – сливной бак для расширения нагретой воды; 3 – подающий насос; 4 – место установки теплообменника (можно установить для вторичного использования тепла, тогда вода после него должна иметь более низкую температуру, чем t 2, следовательно, уменьшается время охлаждения и величина испарения воды в водоохладителе); 5 – водоохладитель (брызгательный бассейн, тогда величина капельного уноса велика или миниградирня); 6 – насос; 7 – сливной бак (введение подпиточного объема воды); W – объем циркулирующей охлаждающей воды; Р – слив с целью уменьшения концентрации солей; И – объем испаряемой воды в водоохладителе; У – капельный унос; t 1 – температура воды на входе в компрессор; t 2 – температура воды на выходе из компрессора; а – подача газа (воздуха) в компрессор; в-выход сжатого газа (воздуха) из компрессора; с – подача холодной воды в теплообменник; д – выход нагретой воды из теплообменника; е – подпитка.

1. Определение потери воды от капельного уноса.

,

где W – объём охлаждаемой воды, м 3 /сут.;

К1 – коэффициент капельного уноса водоохладителя.

2. Определение потери воды от испарения.

,

где W – объём охлаждаемой воды, м 3 / сут;

К2 – коэффициент водоохладителя;

t2 – максимальная температура воды на выходе из компрессора, о С;

t1 – максимальная температура воды на входе в компрессор, о С.

3. Определение количества осадка, образующегося в баках контура, кг/сут.

,

где C1 – концентрация взвеси в циркулирующей воде контура, г/м 3 ;

C01 – предельно допустимая концентрация взвешенных веществ в охлаждённой воде, C01 = 30г/м 3 ;

α – доля взвеси в осадке;

1000 – коэффициент перевода в кг.

4. Определение количества, воды теряемое с осадком, кг/сут.

где k3 – расчётная доля воды в осадке, К3 = 1 – α.

5. Определение количества маслонефтепродуктов, всплывших в баках контура, кг/сут.

,

где С2 – концентрация маслонефтепродуктов в охлаждённой воде контура, г/м 3 ;

C02 – предельно допустимая концентрация маслонефтепродуктов в охлаждённой воде, С02 = 20г/м 3 ;

β – расчётная доля нефтепродуктов во всплывшем слое.

6. Определение количества воды, теряемое с маслонефтепродуктами, кг/сут.

где К4 – доля воды, теряемая с маслонефтепродуктами, К4 = 1 – β.

7. Определение солесодержания в оборотном контуре.

Солесодержание в контуре (Сх) определяется на основе водно-солевой баланса.

При этомСх определяется с учётом добавления питьевой воды с концентрацией солей Сдоб, которая может изменяться от 300 до 1000 мг/л, при продувке П = 0 и Qдоп = 0. При этом производится расчёт при трёх значениях с солесодержанием в добавочной воде равном соответственно 300, 500 и 1000 мг/л.

где У – потери воды от капельного уноса, м 3 / сут;

ОС – потери воды с удалённым осадком, м 3 / сут;

НП – потери воды с выделенными нефтепродуктами, м 3 / сут;

И – потери воды от испарения, м 3 / сут;

Cдоб – солесодержание в добавочной воде, г/м 3 , максимальная Сдоб=1000 г./м 3 ,

Qдоп — количество поступивших в воду контура солей, г/сут.

8. Определение объема продувки в контуре.

Солесодержание воды в контуре не должно превышать Сх = 2000 мг/л. Если расчётное количество Сх по заданию не превышает 2000 мг/л, то продувка не нужна. Если Сх > 2000 мг/л, то рассчитывается объём продувки из водно-солевого баланса, при Qдоп = 0.

Так как расчётное количество Сх не превышает 2000 г./м 3 , то продувка не нужна.

9. Определение объёма подпитки по формуле:

Qподп = 1,6926+0,1178+0,868+1,684=4,3524 4,4 м 3 /cут

Затем рассчитывается процент подпитки и продувки в общем объеме контура.

Общее количество подпиточной воды не должно превышать 5%. Необходимо вычислить, что оказывает большее влияние.

Охрана труда и БЖД

Охрана труда и безопасность жизнедеятельности

Меры безопасности при эксплуатации объектов работающих под давлением

Меры безопасности при эксплуатации компрессоров и холодильных установок

Для предупреждения взрывов компрессоров и холодильных установок, а также входящих в их систему аппаратуры (сосудов под давлением) и трубопроводов, обеспечения безопасности при их эксплуатации должны соблюдаться требования ГОСТ 12.2.016-81 и ГОСТ 12.2.003- 74, а также специальные требования, которые можно разделить на организационные, предупреждающие превышение давления, перегрев установок, взрывы паров масла, продуктов их разложения, а также хладагентов.

Организационные требования направлены на обеспечение безопасной эксплуатации, нормального технического состояния и обслуживания компрессоров и холодильных установок.

Размещение компрессоров и холодильных установок должно соответствовать требованиям СНиП, противопожарных норм строительного проектирования промышленных предприятий и санитарным нормам их проектирования, а также специальным требованиям правил техники безопасности аммиачных холодильных установок. Компрессоры, как правило, должны размещаться в отдельно стоящих одноэтажных зданиях.

При производительности компрессоров до 20 м3/мин они могут отделяться от смежных помещений перегородками высотой не менее 3 м и толщиной не менее 12,5 см. Отдельные компрессоры производительностью до 10 м3/мин с давлением воздуха ≥0,8 МП а могут при условии их отделения от производственных участков глухими огнестойкими стенами и с разрешения технической инспекции труда устанавливаться в нижних этажах многоэтажных производственных зданий.

В компрессорных помещениях полы должны быть вы полнены из огнестойкого маслоустойчивого и нескользящего материала. Покрытия помещений компрессорных зданий должны быть бесчердачными и легкосбрасываемыми. Площадь окон, дверей, фонарей и легкосбрасываемых панелей должна составлять не менее 0,05 м2 на 1 м3 объема помещения.

Аммиачные установки должны располагаться в зданиях, относящихся к категории Б по степени пожароопасное™. Стены и покрытия машинного (компрессорного) и аппаратного отделений должны выполняться из несгораемых или трудносгораемых материалов. Отделения должны иметь высоту не менее 4 м, вблизи от них не должны находиться жилые здания, здания общего назначения (больницы, столовые, школы, магазины, кинотеатры и т. п.). Допускается размещение аммиачных холодильных установок в подвалах и помещениях, находящихся в непосредственной близости к помещениям, технологически связанным с процессом обработки продуктов холодом.

Компрессорное отделение должно располагаться только на первом этаже, в помещении,, имеющем не менее двух выходов, находящихся на максимальном удалении друг от друга и открывающихся наружу. Машинное и аппаратное отделения не должны соединяться проходом с производственными помещениями. Машинное отделение, кроме общего рабочего электрического освещения, должно быть оборудовано аварийным, работающим от независимого источника, автоматически включающимся в случае исчезновения напряжения в сети рабочего освещения.

Машинное и аппаратное отделения аммиачной установки должны быть оборудованы приточной искусственной вентиляцией с подогревом воздуха в холодный период года и обеспечивающей 2-кратный обмен воздуха в помещении ежечасно. В помещениях для фреоновых холодильных установок должна предусматриваться вытяжная вентиляция, обеспечивающая 3-краттшй обмен воздуха в час, так как фреон обладает повышенной способностью проникать через неплотности. Температура воздуха в машинном и аппаратном отделениях должна быть не ниже 12 °С.

Здания аммиачных холодильных установок должны обязательно иметь молниезащиту и обеспечиваться соответствующими средствами пожаротушения.

Монтаж и установка компрессоров и холодильных установок контролируются органами Госпроматомнадзора, которые выдают разрешения на пуск в эксплуатацию после регистрации и технического освидетельствования.

Периодическое техническое освидетельствование проводится в те же сроки, что и для котлов. Для холодильных установок техническое освидетельствование состоит в наружном осмотре и пневматическом испытании 1 раз в 3 года на прочность азотом или диоксидом углерода, так как попадание воды в систему может привести к ее порче.

Техническое освидетельствование компрессоров и холодильных установок, а также всего оборудования и трубопроводов, входящих в их систему и не подлежащих регистрации в органах Госпроматомнадзора, проводятся в соответствии с графиком, утвержденным главным инженером предприятия, что регистрируется в паспорте и ремонтном журнале этих установок.

Допуск к обслуживанию компрессоров и холодильных установок предусматривает выполнение следующих требований: работающие должны быть не моложе 18 лет, прошедшие медицинский осмотр, специальное обучение и имеющие свидетельство на право обслуживания этого оборудования. Обслуживающий персонал не реже 1 раза в год, а ИТР - в 3 года проходят периодическую проверку знаний в комиссии предприятия с регистрацией в специальном журнале и индивидуальных свидетельствах.

Превышение давления предупреждается с помощью манометров и предохранительных клапанов, устанавливаемых на каждой ступени компрессора, холодильника и ресиверах; реле для сигнализации и автоматического отключения двигателя компрессора при превышении давления сверх установленной величины; обратным клапаном и запорным органом на линии нагнетания при работе нескольких компрессоров на общую магистраль с устройствами для автоматического регулирования давлении нагнетания (для компрессоров производительностью более 50 м3/мин).

Установленные па компрессорах манометры и предохранительные клапаны проверяются в те же сроки, что и предусмотренные для эксплуатируемых па котлах.

Манометры холодильных установок проверяются в органах Госстандарта ежегодно, а также после каждого ремонта н пломбируются. В процессе эксплуатации они должны проверяться каждые 2-3 мес по контрольному манометру. . Предохранительные клапаны проверяются не реже 2 раз в год, а также после ремонта. Колпачки и ограждающие устройства предохранительных клапанов пломбируются.

Для предупреждения перегрева компрессоры снабжаются термометрами и термопарами на каждой ступени после промежуточного и концевого холодильников; контактными устройствами, тепловыми реле для сигнализации и автоматического отключения двигателя компрессора при повышении температуры сжатого воздуха сверх установленной величины, а также при прекращении подачи охлаждающей воды; термометрами для измерения температуры масла при автоматической смазке.

Смазка цилиндров воздушных компрессоров должна осуществляться термически стойкими и взрывобезопасными маслами при строгом соблюдении режима смазки. Для этого применяются специальные компрессорные смазочные масла с температурой вспышки 216-242 °С и температурой самовоспламенения около 400 °С. Смазка цилиндров воздушных компрессоров строго ограничена (1 г масла па каждые 400 м2 смазываемой поверхности горизонтальных и 500 м2- вертикальных компрессоров) .

Нормальный расход масла рассчитывается по формуле

где D - диаметр цилиндра компрессора м; S - ход поршня, м; n - число оборотов в мин.

Соблюдение требований к маслам и режимам смазки компрессоров в сочетании с надежным охлаждением является основной мерой предупреждения взрывов паров масла и продуктов его разложения.

Бесперебойная и безопасная работа компрессора обеспечивается непрерывным и достаточно интенсивным охлаждением, не допускающим повышения температуры более 160°С в одноступенчатых и 140°С в многоступенчатых компрессорах. Для соблюдения таких температур в компрессорах низкого давления и малой производительности достаточно воздушного охлаждения, а в остальных необходимо применять водяное охлаждение стенок и крышек цилиндров компрессоров.

При хорошей циркуляции воды водяное охлаждение снижает температуру сжатого воздуха до необходимого уровня только при 4-6 кратном сжатии и ниже. При более высокой степени сжатия устанавливаются промежуточные выносные холодильники для охлаждения воздуха после каждой ступени. Образующийся при этом конденсат во избежание гидравлических разрушительных ударов должен непрерывно или периодически выводиться из холодильников. Водяное охлаждение включается до пуска компрессора, а выключается после его остановки. Если в процессе работы прекратится подача воды, компрессор должен быть немедленно выключен.

Крупные компрессорные установки оборудуются автоматической сигнализацией и блокировочными устройствами, выключающими компрессор при повышении температуры обратной воды выше предусмотренной по регламенту. Категорически запрещено соединять несколько параллельных отводов воды от разных ступеней компрессора или нескольких компрессоров в единый коллектор с общим сливом в воронку, так как при этом может остаться незамеченным отсутствие воды в одном из объектов охлаждения.

Кроме указанных, должны соблюдаться меры по предупреждению механических, химических, электрических травм, воздействия шума и вибрации.

В помещениях холодильных установок должны быть средства оказания первой помощи при воздействии на работающих аммиака и хладона (фреон).