Техническое обслуживание гидросистем

Техническое обслуживание гидросистем

Гидравлические системы, механизмы и оборудование отличаются высокой степенью надежности и долговечности. При длительной работе в условиях высоких давлений и температур, дросселирования, контакта с воздухом рабочая жидкость изменяет свои первоначальные физико-химические свойства, что вызывает необходимость ее смены.

Вследствие контакта рабочей жидкости с воздухом в гидробаках на границе раздела сред при низкой температуре происходит конденсация капелек воды, содержащейся в воздухе. Таким образом в рабочую жидкость попадает влага, которая приводит к коррозии штоков, золотников, трубопроводов и внутренних полостей гидроприводов. Особенно усиленно коррозируют детали, если гидравлические системы длительное время находятся в нерабочем состоянии. Трущиеся коррозийные поверхности превращаются в наждачные, поэтому начинается усиленный износ резиновых уплотнений, что ускоряет загрязнение рабочей жидкости. Все это приводит к отказам гидрооборудования и гидроаппаратуры, например к заклиниванию элементов гидропривода и в конечном результате к его поломке.

Во время эксплуатации гидравлических систем к самостоятельному обслуживанию материальной части допускается личный состав, прошедший специальную подготовку.

В период эксплуатации техническое обслуживание можно разделить на ряд основных операций:

1) очищать фильтры после 50-, 100- и 500-часовой работы. Если в фильтрах обнаружена металлическая стружка, необходимо чаще их проверять. При повторном появлении металлической стружки необходимо выявить источник ее образования и устранить неисправности;

2) следить за утечками масла через уплотнения и соединения труб гидравлической системы. В случае появления утечек через уплотнения или соединения их необходимо заменить (в соединении следует сменить прокладки). При этом надо помнить, что замена уплотнений и прокладок, а также подтягивание соединений под давлением запрещается;

3) периодически проверять уровень жидкости в баке. В случае снижения его пополнить бак до рабочего уровня;

4) раз в 3 мес. необходимо контролировать качество рабочей жидкости. Самый простой метод контроля — с помощью картотеки стекол: на стеклянные пластинки помещают осадок после фильтров, а с обратной стороны — бирку с числом и месяцем взятия пробы. Пластинки хранят в специальном ящике. Набор пластинок позволяет визуально следить за состоянием рабочей жидкости. Стекла можно заменить лабораторными мензурками;

5) При смене жидкости чистят гидробак и промывают трубопроводы. Для последних используют специальную установку (насосную станцию), заполненную рабочей жидкостью. Во время промывания гидромеханизмы и гидроаппаратура должны быть отсоединены, а подводящие трубы соединены между собой перемычками из шлангов или медных труб. В качестве рабочих жидкостей наиболее часто применяют масла АМГ-10, ЛУ и турбинные кислотно-земельной очистки, которые эксплуатируются до двух лет без замены. Используют и минеральные масла с антикислотными, антикоррозионными присадками, такими как АУП, ГМ-50И, АГМ, АМГ-10Ф и МГЕ-10. Продолжительность эксплуатации этих масел без смены может быть 7— 10 лет, однако реальный срок службы масла зависит от условия эксплуатации гидросистемы, т. е. давления, температуры, контакта с водой, с цветными металлами и т. д.;

6) раз в год проверять и настраивать предохранительные и редукционные клапаны, а также проверять срабатывание защиты;

7) в случае длительного бездействия гидросистемы необходимо раз в месяц пускать гидромеханизмы и проверять все оборудование и гидроаппаратуру в работе.

Во время работы техническое обслуживание производить в строгом соответствии с инструкциями по эксплуатации гидрооборудования, необходимо внимательно следить за контрольно-измерительными приборами и появлением посторонних шумов.

Гидравлический тормозной привод

Гидравлический тормозной привод автомобилей является гидростатическим, т. е. таким, в котором передача энергии осуществляется давлением жидкости. Принцип действия гидростатического привода основан на свойстве несжимаемости жидкости, находящейся в покое, передавать создаваемое в любой точке давление во все другие точки при замкнутом объеме.

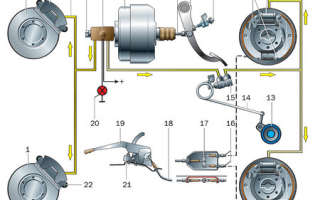

Принципиальная схема рабочей тормозной системы автомобиля:

1 — тормозной диск;

2 — скоба тормозного механизма передних колес;

3 — передний контур;

4 — главный тормозной цилиндр;

5 — бачок с датчиком аварийного падения уровня тормозной жидкости;

6 — вакуумный усилитель;

7 — толкатель;

8 — педаль тормоза;

9 — выключатель света торможения;

10 — тормозные колодки задних колес;

11 — тормозной цилиндр задних колес;

12 — задний контур;

13 — кожух полуоси заднего моста;

14 — нагрузочная пружина;

15 — регулятор давления;

16 — задние тросы;

17 — уравнитель;

18 — передний (центральный) трос;

19 — рычаг стояночного тормоза;

20 — сигнализатор аварийного падения уровня тормозной жидкости;

21 — выключатель сигнализатора стояночного тормоза;

22 — тормозная колодка передних колес

Принципиальная схема гидропривода тормозов показана на рисунке. Привод состоит из главного тормозного цилиндра, поршень которого связан с тормозной педалью, колесных цилиндров тормозных механизмов передних и задних колес, трубопроводов и шлангов, соединяющих все цилиндры, педали управления и усилителя приводного усилия.

Трубопроводы, внутренние полости главного тормозного и всех колесных цилиндров заполнены тормозной жидкостью. Показанные на рисунке регулятор тормозных сил и модулятор антиблокировочной системы, при их установке на автомобиле, также входят в состав гидропривода.

При нажатии педали поршень главного тормозного цилиндра вытесняет жидкость в трубопроводы и колесные цилиндры. В колесных цилиндрах тормозная жидкость заставляет переместиться все поршни, вследствие чего колодки тормозных механизмов прижимаются к барабанам (или дискам). Когда зазоры между колодками и барабанами (дисками) будут выбраны, вытеснение жидкости из главного тормозного цилиндра в колесные станет невозможным. При дальнейшем увеличении силы нажатия на педаль в приводе увеличивается давление жидкости и начинается одновременное торможение всех колес.

Чем большая сила приложена к педали, тем выше давление, создаваемое поршнем главного тормозного цилиндра на жидкость и тем большая сила воздействует через каждый поршень колесного цилиндра на колодку тормозного механизма. Таким образом, одновременное срабатывание всех тормозов и постоянное соотношение между силой на тормозной педали и приводными силами тормозов обеспечиваются самим принципом работы гидропривода. У современных приводов давление жидкости при экстренном торможении может достигать 10–15 МПа.

При отпускании тормозной педали она под действием возвратной пружины перемещается в исходное положение. В исходное положение своей пружиной возвращается также поршень главного тормозного цилиндра, стяжные пружины механизмов отводят колодки от барабанов (дисков). Тормозная жидкость из колесных цилиндров по трубопроводам вытесняется в главный тормозной цилиндр.

Преимуществами гидравлического привода являются быстрота срабатывания (вследствие несжимаемости жидкости и большой жесткости трубопроводов), высокий КПД, т. к. потери энергии связаны в основном с перемещением маловязкой жидкости из одного объема в другой, простота конструкции, небольшие масса и размеры вследствие большого приводного давления, удобство компоновки аппаратов привода и трубопроводов; возможность получения желаемого распределения тормозных усилий между осями автомобиля за счет различных диаметров поршней колесных цилиндров.

Недостатками гидропривода являются: потребность в специальной тормозной жидкости с высокой температурой кипения и низкой температурой загустевания; возможность выхода из строя при разгерметизации вследствие утечки жидкости при повреждении, или выхода из строя при попадании в привод воздуха (образование паровых пробок); значительное снижение КПД при низких температурах (ниже минус 30 °С); трудность использования на автопоездах для непосредственного управления тормозами прицепа.

Для использования в гидроприводах выпускаются специальные жидкости, называемые тормозными. Тормозные жидкости изготавливают на разных основах, например спиртовой, гликолевой или масляной. Их нельзя смешивать между собой из-за ухудшения свойств и образования хлопьев. Во избежание разрушения резиновых деталей тормозные жидкости, полученные из нефтепродуктов, допускается применять только в гидроприводах, в которых уплотнения и шланги выполнены из маслостойкой резины.

При использовании гидропривода он всегда выполняется двухконтурным, причем работоспособность одного контура не зависит от состояния второго. При такой схеме при единичной неисправности выходит из строя не весь привод, а лишь неисправный контур. Исправный контур играет роль запасной тормозной системы, с помощью которой автомобиль останавливается.

Способы разделения тормозного привода на два (1 и 2) независимых контура

Четыре тормозных механизма и их колесные цилиндры могут быть разнесены на два независимых контура различными способами, как показано на рисунке.

На схеме (рис. 5а) в один контур объединены первая секция главного цилиндра и колесные цилиндры передних тормозов. Второй контур образован второй секцией и цилиндрами задних тормозов. Такая схема с осевым разделением контуров применяется, например, на автомобилях УАЗ-3160, ГАЗ-3307. Более эффективной считается диагональная схема разделения контуров (рис. б), при которой в один контур объединяют колесные цилиндры правого переднего и левого заднего тормозов, а во второй контур — колесные цилиндры двух других тормозных механизмов (ВАЗ-2112). При такой схеме в случае неисправности всегда можно затормозить одно переднее и одно заднее колесо.

В остальных схемах, представленных на рис. 6.15, после отказа сохраняют работоспособность три или все четыре тормозных механизма, что еще больше повышает эффективность запасной системы. Так, гидропривод тормозов автомобиля Москвич-21412 (рис. в) выполнен с использованием двухпоршневого суппорта дискового механизма на передних колесах с большим и малым поршнями. Как видно из схемы, при отказе одного из контуров исправный контур запасной системы действует либо только на большие поршни суппорта переднего тормоза, либо на задние цилиндры и малые поршни переднего тормоза.

В схеме (рис. г) исправным всегда остается один из контуров, объединяющий колесные цилиндры двух передних тормозов и одного заднего (автомобиль Volvo). Наконец, на рис. 6.15д показана схема с полным дублированием (ЗИЛ-41045), в которой любой из контуров осуществляет торможение всех колес. В любой схеме обязательным является наличие двух независимых главных тормозных цилиндров. Конструктивно чаще всего это бывает сдвоенный главный цилиндр тандемного типа, с последовательно расположенными независимыми цилиндрами в одном корпусе и приводом от педали одним штоком. Но на некоторых автомобилях применяют два обычных главных цилиндра, установленных параллельно с приводом от педали через уравнительный рычаг и два штока.

Гидрофикация тягача – что это

Опубликовано 30.12.2015 | Автор: kmglavspec | Просмотров: 914;

Гидрофикация тягача — это переоборудование машин, которое дает возможность установки и функционирования гидравлического оборудования на автомобиль.

Если потом требуется ремонт гидравлики, то ее следует поручать профессионалам.

Значение для производства

Модернизация тягачей гидравлическими системами делает машину более востребованным на рынке перевозок.

Она расширяет возможности и позволяет оборудовать тягач:

- полуприцепом — цистерной;

- тралами;

- автовозами;

- спецоборудованием для загрузки и разгрузки (краны – манипуляторы).

В основном гидравлическое оборудование не устанавливают на автомобиль, это происходит из-за того что никто не знает какую функцию будет исполнять тягач. Комплектация гидравликой происходит индивидуально по потребности.

Схемы гидросистем

Перед установкой гидравлических систем нужно определиться какие услуги ваше авто будет выдавать и выбрать комплект деталей которые стоит установить.

При установке гидравлики используют одну из схем:

- Одноконтурную. Используют в тягачах для обеспечения выгрузки лишь в одну определенную сторону. Такую схему можно наблюдать на самосвальных полуприцепах. Недостатком является то, что она ограничивает варианты выгрузки.

- Двухконтурную. Такая система установлена на полуприцепах таких производителей как Schmitz, Угличмаш, Meiller и многих других. Оптимальным вариантом установки такого типа является потребность в разгрузке с 2-3 сторон. Данный вариант позволяет опрокидывать кузов на все три стороны. Используют для установки на строительные тягачи SCANIA, IVECO, MAN, RENAULT и даже отечественные КАМАЗы используют двухконтурную гидрофикацию.

- Многоконтурную. Необходимость в таком типе возникает, когда на тягач нужно установить 2 или больше гидравлических приборов, ставят на седельные тягачи, к которым прикреплен манипулятор или полуприцеп.

Оборудование

При гидрофикации ставится такое оборудование:

- гидравлические насосы;

- плунжерные насосы;

- поршневой насос (установка зависит от уровня давления в системе);

- гидробак (может варьироваться от 60 л до 240 л);

- гидрораспределители (управляют потоками жидкости в системе);

- специальные гидравлические насосы.

Используйте только качественные детали, установку гидравлики производите в специализированных сервисных центрах. Не устанавливайте элементы, которые не подходят вашему автомобилю по техническим характеристикам.

Как правильно подобрать гидравлику на самосвал?

Наша цель — рассмотреть работу системы, ее функции и само оборудование для гидравлики чтобы потом правильно подобрать гидрооборудование под ваши требования. Хотя индивидуальный дизайн может отличаться, основные функции и терминология всех систем остаются неизменными. Законы физики все еще применяются, и большинство неисправностей предсказуемы и предотвратимы. Хотя некоторые системы могут не подвергаться воздействию экстремальных температур или длительных рабочих циклов, в целом, установленные на самосвалах системы работают в более жестких условиях, чем стационарные гидравлические системы.

Интеграция гидравлики с возможностями и ограничениями двигателя, коробки передач и коробки отбора мощности имеет первостепенное значение и влияет на цену гидравлики. Помните также, что установленные на грузовике и самосвале гидравлические системы отличаются от промышленных систем другим важным свойством — у них есть водитель!

Поскольку гидравлические компоненты испытывают нагрузки от высоких давлений, важно, чтобы они были правильно установлены. Важно правильно использовать динамометрические ключи и равномерно применять крутящий момент, чтобы избежать неравномерных напряжений и предотвратить утечки, поэтому в продаже гидравлики очень важно знать до мелочей оборудование.

Чтобы помочь в определении системных требований и выборе правильных компонентов, конечно же лучше связаться с нашими менеджерами и проконсультироваться.

Принципы гидравлики

Оборудование для гидравлики, устанавливаемые на самосвалах, независимо от их применения, имеют общие базовые компоненты и принципы работы любой гидравлической системы. Они используют источник питания, резервуар, насос, распределительный клапан и исполнительные механизмы для перемещения и управления жидкостью для выполнения работы. В каждом гидравлическом контуре мы начинаем с механической энергии в виде вращающегося вала, преобразовываем его в гидравлическую мощность с помощью насоса, направляем его с помощью клапана в цилиндр или двигатель, а затем преобразуем обратно в механическую мощность. Мы делаем это потому, что, находясь в форме плавной силы, мы можем направлять и контролировать применение силы.

Все гидравлические применения основаны на требованиях к расходу и давлению. Расход, выраженный в галлонах в минуту, определяет скорость, с которой гидравлический цилиндр выдвигается или вращается гидравлический двигатель. Поток создается насосом. Давление, определяет величину прилагаемой силы. Давление возникает, когда поток встречает сопротивление. Давление не создается, но допускается насосом. Комбинация потока и давления, требуемая гидравлической системой, определяет рабочую (гидравлическую) мощность, это также важно учитывать при продаже гидрооборудования или покупке.

Потоки давления в оборудовании для гидравлики

С точки зрения устранения неполадок важно помнить об разнице между расходом и давлением. Расход определяет скорость привода, а давление определяет силу системы. Гидравлическая система, которая не будет поднимать груз, вероятно, испытывает проблему, связанную с давлением.

Ни одна гидравлика не эффективна на 100%. Это связано с тем, что ни один отдельный гидравлический компонент не эффективен на 100%. Есть механические препятствия, которые нужно преодолеть трение и внутреннюю утечку что неизбежно, которые снижают общую эффективность компонентов и, следовательно, всей системы.

Гидравлические системы с открытым и закрытым центром

Как мы уже говорили, для работы гидравлики требуется наличие двух условий: расхода и давления. Если любой из них не работает, работа прекращается. С другой стороны, если любой из них можно контролировать, мы можем контролировать работу самой гидравлики. Это приводит к двум конструкциям гидравлических систем: открытый центр и закрытый.