ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ

Процесс приготовления смесей включает дозирование компонентов, их загрузку в смеситель в заданной последовательности и смешивание до получения однородной массы. Чем выше однородность распределения компонентов смеси по ее объему, а также равномерность распределения связующих материалов на зернах наполнителя, тем выше качество перемешивания смеси и лучше ее свойства.

Дозаторы. Для точного дозирования исходных материалов и смесей используют устройства, называемые дозаторами. По способу дозирования их делят на объемные и весовые, а по принципу действия на дозаторы непрерывного и периодического действия. Наибольшее распространение получили объемные дозаторы непрерывного и периодического действия. />Из объемных дозаторов непрерывного действия (питателей) наибольшее распространение получили ленточные, шнековые и тарельчатые (рис. 2.14).

Ленточный дозатор (рис. 2.14, а) состоит из резиновой ленты 2, поддерживающих роликов 3, натяжного I и приводного 4 барабанов. Количество выдаваемого материала регулируется заслонкой 5 на передней стенке бункера.

Шнековый дозатор (рис. 2.14, б) состоит из желоба 6 и находящегося в нем шнека 7 (вала с укрепленными на нем по винтовой линии одной или несколькими лопастями). Количество дозируемого материала регулируется скоростью вращения шнека.

Тарельчатый дозатор (рис. 2.14, в) представляет собой вращающийся вокруг вертикальной оси диск 8, расположенный под бункером с дозируемым материалом. Поступающий из бункера на диск материал удаляется с него скребком 9. Выдача материала регулируется подачей сиребка вдоль его продольной оси, изменением зазора между бункером и диском и скоростью вращения диска.

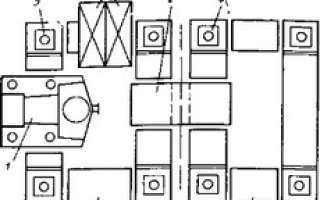

К объемным дозаторам периодического действия относят бункерные, коробчатые, поворотные и шиберные (рис. 2.15).

Бункерный дозатор (рис. 2.15, а) состоит из бункера-дозатора/с челюстным затвором 2, открывающимся и закрывающим-

Phc 2 14 Дозаторы непрерывного действия

ся пневматическим цилиндром 3.

Коробчатый дозатор (рис. 2.15, б) представляет собой короб перемещаемый пневмоцилиндром 7 из положения загрузки (под бункером) в положение выгрузки. Дном короба служит неподвижная плита 8. Объем дозы регулируется изменением объема короба.

Поворотный дозатор (рис. 2.15, в) состоит из поворотного короба 9 и пневмоцилиндра 10, установленных на расходном бункере. Объем дозы определяется объемом короба.

Шиберный дозатор (рис. 2.15, г) представляет собой трубу 11 прямоугольного сечения, имеет два шибера 12, перемещаемых пневмоцилиндрами 13. Объем дозы определяется объемом трубы, заключенной между шиберами.

Дозировка жидких компонентов обычно проще, чем сыпучих, и осуществляется мерными емкостями или специальными насосами-дозаторами.

Смесители. Последовательность загрузки компонентов и время нх перемешивания определяется для каждого состава смеси индивидуально, исходя из условия получения смеси требуемого качества с минимальными затратами времени и энергии. Для песчано-глинистых смесей рекомендуется такая последовательность ввода компонентов- песок+вода (перемешивание)+молотая глина (перемешивание)+специальные добавки (перемешивание).

Для приготовления формовочных и стержневых смесей наиболее широко используют катковые и лопастные смесители различной конструкции.

Катковые смесители (бегуны) применяют главным образом для приготовления смесей, в состав которых входит глина. Разминание глины катками способствует созданию оптимальной структуры глинисто-водной оболочки на зернах песка. Существует два основных вида катковых смесителей с вертикальными и горизонтальными катками.

Смеситель с вертикальными катками (рис. 2.16) имеет неподвижную чашу, состоящую из днища 5 и съемного кожуха 6.

смесь получают вращательное движение вокруг собственных (горизонтальных) осей. Укрепленные на вертикальном валу два плужка 2 и 7 разрыхляют смесь и направляют ее под катки. Между катками и днищем чаши имеется регулируемый зазор, что предотвращает дробление катками зерен кварцевого песка. Загрузка исходных материалов и выгрузка смеси производятся периодически. Для выгрузки готовой смеси в днище чаши имеется разгрузочное окно 3. Такие смесители обычно используют для приготовления формовочных и стержневых смесей в цехах малой и средней мощности, а иногда и для приго-

товления различных обмазок, футеровок, противопригарных паст, разлома комовой глины и других материалов.

Катковый смеситель непрерывного действия (рис. 2.17) состоит из двух смежных чаш I и 2, имеющих общую рабочую полость в месте их сопряжения. Механизмы смешивания в чашах синхронно вращаются, при этом плужки 3 и 5 подхватывают загружаемый материал, перемещают его под катки 4. В смежной зоне часть смеси циркулирует из одной чаши в другую, а так как из левой чаши через окно 6 осуществляется непрерывная выгрузка готовой смеси, то из нее в правую чашу возвращается меньшая порция смеси по сравнению с той, которая в нее поступает.

Смесители с горизонтальными катками, называемые также центробежными или маятниковыми (рис. 2.18), имеют неподвижную чашу I с находящимся в ней ротором 2, закрепленным на вертикальном приводном валу 3. На ободе ротора установлены плужки 4, а на кривошипных валах 6 катки 5 с вертикальной осью вращения. Цилиндрическая поверхность катков и внутренние стенки чаши облицованы резиной 7.

клоняются к борту чаши. Зазор между катками и чашей регулируется эксцентриками 8. Для выгрузки готовой смеси в днище чаши имеется окно 9. Загружаемые в смеситель компоненты смеси сбрасываются центробежной силой с вращающегося ротора в кольцевое пространство между ротором и бортом чаши, откуда подаются плужками под катки, что и обеспечивает их интенсивное перемешивание.

Для охлаждения и обеспыливания приготовляемой смеси конструкция смесителя предусматривает возможность продувки ее снизу воздухом, подаваемым от вентилятора. Смеситель работает периодически. />Катковые смесители непрерывного действия и цетробеж- ные смесители высокопроизводительны, их применяют главным образом для приготовления единых и наполнительных формовочных смесей в цехах с большим объемом производства.

Время приготовления песчано-глинистых смесей в Катковых смесителях—I —12 мин и зависит от их состава и количества вводимых в смесь свежих материалов, главным образом от количества молотой глины.

Оборудование для разрыхления смеси. Приготовленные формовочные смеси обычно транспортируют в бункера-отстойники, где смеси вылеживаются с целью выравнивания их свойств. Из бункеров-отстойников системой ленточных транспортеров смесь подается в расходные бункера формовочных машин, при этом попутно с помощью специальных установок — аэраторов (лопастных разрыхлителей) или дезинтеграторов (дисковых разрыхлителей) она разрыхляется для улучшения ее фор- муемости. В аэраторе смесь разрыхляется с помощью быстро- вращающихся лопаток, которые бросают ее на свободно подвешенные в два ряда цепи или решетки из стальных прутьев. В дезинтеграторе смесь разрыхляется с помощью штифтов (пальцев), укрепленных на быстровращающихся дисках.

Автоматизированные смесеприготовительные установки. В цехах мелкосерийного и единичного производства отливок из разных сплавов местные смесеприготовительные участки (установки) максимально приближают к местам потребления готовой

смеси, что сокращает ее транспортные потоки и степень высыхания.

В литейных цехах с крупносерийным и массовым характером производства используют автоматизированные смесеприготовительные установки, которыми комплектуют автоматические формовочные линии, или единое централизованное смесеприготовительное отделение с автоматизированной системой смесе- прнготовления. Такая система включает комплекс технологического оборудования, состоящий из смесителей, охладителей, аэраторов, сит, электромагнитных железоотделителей и системы ленточных конвейеров с весоизмерителями и плужковыми сбрасывателями, а также комплекс технических средств централизованного управления и вспомогательное оборудование.

Стержневые смеси с повышенной живучестью (теплового отверждения или по С02-процессу) приготавливают в катковых смесителях описанной выше конструкции с последующей транспортировкой их в кюбелях (закрытых коробах) или ленточными транспортерами на стержневые участки.

Стержневые смеси с малой живучестью (самотвердеющие) приготавливают непосредственно на стержневых участках и используют немедленно по завершении их перемешивания. Для приготовления самотвердеющих смесей (пластичных, сыпучих, жидких) применяют лопастные смесители периодического или непрерывного действия различных конструкций. Лопастные смесители непрерывного действия более производительны и в наибольшей степени соответствуют принципам организации поточ но-механизированного изготовления стержней. Устройство и работа их описаны в гл. 4.

Автоматический завод (линия) СБ по производству сухих строительных смесей.

Завод ААМикс производит, осуществляет продажу и поставляет автоматизированные, надежные линии для производства сухих строительных смесей под маркой ААМикс.

Мы — завод с полным циклом металлообработки — начиная от собственной лазерной резки металла, заканчивая производством сборки, порошковой окраски и т.п.

Основное оборудование (силоса, смесители, фасовки, дозаторы, транспортеры и т.п.) мы изготавливаем на собственном производстве.

Комплектующие для силосов, питатели используем итальянской фирмы WAM, чьим официальным представителем мы являемся. Пневматика Camozzi (Италия), пульт управления на базе автоматики ОВЕН (по желанию Siemens – отличие только в цене).

Алгоритм работы над заводом

- Разработка индивидуального проекта завода, включает, при необходимости, выезд нашего специалиста на место, консультацию, план-схему оборудования, 3-D моделирование завода, комплект чертежей. Занимает от 2 до 8 недель.

- Изготовления оборудования по согласованному проекту. Срок от 1 до 8 месяцев, в зависимости от загрузки, объема и сложности.

- Пуско-наладка оборудования от 2 до 10 недель.

Наши клиенты

Среди наших клиентов не только российские, но и известные зарубежные производители. Мы успешно конкурируем на международном рынке и поставляем заводы крупным предприятиям строительной индустрии.

- Завод сухих смесей Aerostone (новость >>)

- Завод гидроизоляции Contite Seal (новость >>)

- Завод сухих смесей KLESTER (новость >>)

- ОАО Газпром — завод по производству ССС с вермикулитом, поставка «под ключ». (новость >>)

- Фирма HESS AAC — производитель крупных заводов автоклавного газобетона. Поставлен один комплектный завод для установки в Ливии. (смотреть новость >>)

- Фирма Knauf — этот известный бренд постоянно приобретает у нас различные комплектующие, комплектные производства, а также заказывает разработку и производство уникальных систем. (новость 1 >>новость 2 >>новость 3 >>)

- Петроперлит, СПб — уникальный завод с петроперлитом, завод 15 тонн в час (новость >>, благодарность за монтаж >>)

О нас в прессе, отчеты о монтаже

Отправить запрос на завод онлайн

Важная информация

ВАЖНО! Для каждого заказчика завода сухих строительных смесей создается своя 3D модель полностью под конкретные нужды. После этого модель раскладывается в плоские чертежи и по ним производится установка оборудования сухих смесей на объекте. Пример такой модели можно посмотреть внизу страницы. Чтобы ускорить работу по вашему проекту вы можете заполнить опросный лист или это можно сделать с нашими менеджерами по телефону.

Типовые комплекты

alt=»вертикальное исполнение завода сухих смесей» width=»120″ height=»100″ />Логически заводы делятся на два разных варианта исполнения — вертикальный и горизонтальный.

При вертикальном исполнении силоса или другие накопители стоят над дозаторами и поэтому для передачи компонентов смесей в весовые дозаторы не нужны шнековые транспортеры. Это плюс, так как шнековые транспортеры требуют периодического обслуживания и замены изнашиваемых деталей. Минусом данной компоновки является то, что требуется конструкция большой высоты, что не всегда возможно.

alt=»горизонтальное исполнение завода сухих смесей» width=»120″ height=»100″ />Горизонтальное исполнение может размещаться в помещениях с относительно небольшой высотой потолков. Единственным недостатком данной схемы является то, что она требует дополнительного оборудования для передачи материалов — шнеков или пневмолиний.

Ниже перечень типовых вариантов заводов, но каждый заказ уникален и рассчитывается отдельно.

Для расчета цены пишите [email protected] и мы сделаем предложение под ваши потребности.

| Название | Описание |

| Вертикаль 1 | производительность до 10 тонн в час |

| Вертикаль 2 | производительность до 30 тонн в час, без сушки песка |

| Вертикаль 3 | производительность до 30 тонн в час, с сушкой песка |

| Горизонталь 1 | производительность до 10 тонн в час |

| Горизонталь 2 | производительность до 30 тонн в час, без сушки песка |

| Горизонталь 3 | производительность до 30 тонн в час, с сушкой песка |

Составы ССС

Автоматизация и система управления

Автоматизация на каждый завод делается своя, заводы полностью автоматические, управление с промышленной тач. панели, также возможен мониторинг через интернет, передача данных в 1С бухгалтерию.

Вариант типовой линии для производства сухих смесей

Завод ААМикс поставляет линии большей производительности и для большего количества видов сухих смесей. Крупные проекты подготавливаются индивидуально по запросу и после заполнения подробного опросного листа.

Линия СанниМикс позволяет производить широкую номенклатуру сухих строительных смесей. В базовой комплектации предусмотрено производство:

- Штукатурной смеси

- Клея для плитки

- Кладочного раствора

- Клея для газобетона пенобетона

- Самовыравнивающиеся смеси

Производительность линии от 3 до 30 тонн в час.

Материалы

Материалы, используемые в производстве, для которых в составе базовой комплектации имеются накопители и передаточные механизмы (возможно увеличение количества материалов):

- Цемент

- Песок с размерами зерна 0-0,6мм

- Мел тонкомолотый

- Кварц молотый, пылевидной фракции

- Добавки – метилцеллюлоза, эфир крахмала, сополимерный поливинилацетат

Процентное соотношение расхода компонентов на 1 тонну производимой сухой смеси (в качестве примера взят клей для плитки).

Автоматизация процессов дозирования

Дозирующие устройства находят применение на различных участках технологических линий предприятий дорожного строительства. Их используют длядозирования сыпучих и жидких материалов, в них может быть заложен объемный или весовой принцип дозирования, порционный или непрерывный способ переработки поступающих материалов. Однако, учитывая только те особенности дозирующих устройств, которые определяют выбор способа автоматизации, их можно классифицировать на циклические и непрерывные.

Весовые дозаторы непрерывного действия предназначены для выдачи постоянного количества материала в единицу времени. Например, дозаторы марки С-613 производительностью 7-30 т/ч служат для весового непрерывного дозирования инертных заполнителей бетона с максимальной крупностью до 40мм, на передвижных бетоносмесительных установках непрерывного действия работающих на открытом воздухе. Это и определяет конструкцию дозатора с простой механической системой регулирования.

Рисунок 9.1 – Схема дозатора марки С-613

Чувствительным элементом системы регулирования служит весовой транспортер маятникового типа, подвешенный на призменной подвеске. Изменение производительности дозатора Q преобразуется весовым транспортером в момент силы тяжести М и в угол поворота φ транспортера. С рамой весового транспортера связана заслонка, которая определяет величину слоя материала на ленте, а тем самым и производительность дозатора. Значение времени запаздывания таких дозаторов составляет от 5 до 30 сек, что сказывается на качестве приготовления смеси.

Однако колебания напряжения и частоты питающей сети, а также нагрузочного момента привода ленты приводят к значительной нестабильности скорости ленты и существенным ошибкам дозирования. Именно поэтому в настоящее время создается все большее число систем дозирования, в которых регулирование осуществляется непосредственно по расходу. Принцип действия таких дозаторов основан на компенсации отклонения расхода от заданного. Расход получается умножением сигналов, пропорциональных массе материала и скорости ленты конвейера. Управляющее воздействие осуществляется путем изменения скорости ленты. В качестве примера подобных систем управления может быть рассмотрен дозатор С-781, предназначенный для дозирования цемента и других пылевидных материалов.

Автоматический регулятор такого дозатора включает в себя: весовой ленточный транспортер, являющийся чувствительным элементом; преобразователь, преобразующий изменение веса материала в электрический сигнал или сигнал другого типа; регулятор и регулирующий орган или исполнительный механизм, обеспечивающий поддержание постоянства подачи материала питателям. Схема такого дозатора имеет вид:

Рисунок 9.2 — Схема дозатора марки С-781

Здесь постоянство соотношения подачи материалов обеспечивается за счет регулирования скорости приводных двигателей. Это достаточно точная система, но требует в приводе двигатели постоянного тока.

Теперь рассмотрим непрерывный дозатор с электрической системой автоматического регулирования, дозатор С-313 с параллельным конвейером, который работает по следующей схеме.

Рисунок 9.3 — Схема автоматического дозатора марки С-313

Лента весового конвейера 2 приводится в движение через редуктор от двигателя. Вибропитатель 4 с постоянной производительностью подает на ленту дозируемый материал. Действующее от массы усилие на ленту конвейера передается через рычажную систему 3 на уравновешивающую часть 1. Отклонение рычага с уравновешивающим грузом от заданного положения вызывает соответствующее перемещение плунжера индуктивного датчика 6. От него сигнал через электронную аппаратуру 5 передается электромагнитному вибропитателю.

Производительность вибропитателя можно изменять, повышая или понижая напряжение в обмотках его электромагнитов. Можно менять при необходимости наклон лотка, скорость движения ленты, положение уравновешивающего груза.

Рассмотренные принципиальные схемы дозаторов непрерывного действия позволяют синтезировать достаточно общую для них функциональную схему автоматического управления (рисунок 9.4), которая состоит из объекта управления — питателя 1, подающего материал на ленту конвейера, и собственно автоматического регулятора.

Рисунок 9.4 – Функциональная схема дозаторов непрерывного действия

Регулятор включает в себя: ленточный конвейер 2, который играет роль чувствительного элемента системы управления; усилительно-преобразующие элементы 3 (весовой механизм и датчик), преобразующие изменения массы материала на ленте конвейера в электрический сигнал; промышленный регулятор 4,формирующий закон управления и воздействующий через регулирующий орган 5 на расход материала питателем.

Наиболее важными особенностями непрерывных дозаторов, рассматриваемых как системы автоматического регулирования расхода сыпучих материалов, является способ управления.

Способ регулирования характеризуется видом информации о текущем значении расхода.

При этом существенным является уравнение:

Q = s γ h V υ,

определяющее зависимость между расходом Q питателя, массой материала на ленте конвейера и скоростью ленты υ (γ — насыпная плотность материала, s и h — соответственно ширина конвейерной ленты и высота слоя материала на ней).

Существует большое количество различных модификаций дозирующих устройств, в которых скорость ленты конвейера принимается постоянной (например, рассмотренные ранее дозаторы С-613 и С-313), а измеряемый сигнал от массы материала на ленте — пропорциональным значению расхода. Дозаторы такого типа называются дозаторами с регулированием по массе. Общим для всех вариантов управления является наличие нерегулируемого привода скорости ленты конвейера.

Принцип управления, основанный на поддержании неизменного среднего значения массы материала на ленте конвейера, осуществляется по косвенному параметру. Такое управление эффективно только в том случае, если косвенный параметр полностью характеризует процессы, происходящие в объекте.

Рассмотренные выше схемы непрерывного дозирования могут быть упорядочены по критерию минимума ошибки дозирования. Наименьшими потенциальными возможностями обладают дозаторы с управлением по массе. В первую очередь это вызвано нестабильностью скорости привода и инерционностью регулятора.

Повышения качества дозирования можно добиться за счет применения дозаторов с управлением по производительности. Дальнейшее улучшение динамических параметров дозаторов непрерывного действия требует усложнения структуры системы управления.

Можно предполагать, что если управляющее воздействие, пропорциональное сигналу ошибки, подавать не только на привод ленты конвейера, но и на питатель, т.е. управлять одновременно скоростью ленты и производительностью питателя, то можно еще более снизить ошибку дозирования. Для реализации такой структурной схемы необходимо, чтобы сигнал, пропорциональный управляющему воздействию (скорости ленты), оказывал влияние также и на высоту слоя материала на ленте конвейера, и тем самым уменьшал влияние возмущающего воздействия. Принципиальная схема такого дозатора может иметь следующий вид:

Рисунок 9.5 — Принципиальная схема дозатора С-633

Это дозатор С-633 с прямой системой регулирования массы материала на ленте конвейера и регулируемым приводом ленты (рисунок 9.5). Чувствительным элементом автоматической системы служит конвейер маятникового типа, подвешенный на призменной подвеске, ось которой находится на средней линии бункера. Изменение производительности дозатора Q, вызванное, например, изменением насыпной массы материала, преобразуется конвейером в момент силы тяжести Л/и в угол поворота φ конвейера. С рамой конвейера шарнирно связан рычаг заслонки, который определяет толщину слоя материала на ленте, а тем самым и производительность дозатора. Дозатор с помощью задатчика З может быть перенастроен на новую производительность местным изменением скорости движения ленты, которая измеряется тахогенератором ТГ. Стабилизация скорости конвейера обеспечивается регулятором АР через исполнительный механизм ИМ и вариатор В.

Циклические дозаторы

Наряду с дозаторами непрерывного действия в различных технологических процессах широко используются дозаторы периодического действия. Это весовые устройства, которые состоят из ковша, загрузочных устройств, весового механизма и аппаратуры управления. Усилие от ковша, подвешенного на призменных или упругих опорах, передается через систему рычагов на главное коромысло. Главное коромысло связывается с циферблатным указателем массы. Весовой механизм имеет также рецептурные коромысла, снабженные передвигающимися гирями дляустановки значения отмериваемой дозы.

Циферблатный указатель массы оборудован поворотным диском с расположенными на нем датчиками, фиксирующими степень загрузки весового ковша. При заполнении бункера стрелка циферблатной головки, вращаясь, поочередно заставляет срабатывать датчики поворотного диска.

Принципиальная схема весового дозатора АВДЦ-425 показа на рисунок 9.6 Автоматический весовой дозатор для цемента состоит из аэрационного питателя 1, весового ковша 2, рычажной системы 3 и циферблатного указателя 4.

Рисунок 9.6 — Схема автоматического дозатора АВДЦ-425Ф

При включении питателя происходит заполнение ковша, который через рычажную систему вращает стрелку циферблатной головки до замыкания соответствующего контакта на указателе массы. При этом включаются пневмоцилиндры закрытия впускного затвора, и поступление материала в весовой бункер прекращается. Отдозированная таким образом порция материала выгружается из бункера самотеком при включении пневмоцилиндра открытия выпускного затвора. Рассмотренный дозатор циклического действия оснащен простейшей системой управления с минимально необходимым набором функциональных элементов, реализующих процесс набора заданной дозы (рисунок 9.7). Объектами управления (ОУ) в системе служат питатели разнообразных типов.

Управляемый параметр — масса дозируемого вещества G — определяется ковшом с рычажной подвеской (ВБ) и циферблатным указателем массы (Ц), которые выполняют роль чувствительного элемента. Циферблатный указатель выполняет функцию сравнения текущего значения массы с заданием G3.

Исполнительный механизм (ИМ) с регулирующим органом (РО) включаются в работу кратковременно, отсекая подачу материала питателем. Дозатор обладает системой управления дискретного действия с кратковременным восстановлением контура обратной связи, по которому передается воздействие на изменение управляющего параметра — расхода питателя.

Недостатки такого способа управления очевидны.

Перемещение стрелки, фиксирующей изменение массы материала в бункере, испытывает на себе сильное влияние динамического усилия от столба материала, подаваемого питателем, а также от ускорений, получаемых бункером в процессе его заполнения. Система управления по окончании цикла дозирования фиксирует наряду с истинной еще и фиктивную массу, значение которой не может быть откорректировано по линии обратной связи.

Для повышения точности автоматическое управление весовым периодическим дозированием должно осуществляться по специальному алгоритму, учитывающему влияние процесса истечения материала, а также количество материала, поступающего в бункер дозатора после подачи сигнала на закрытие затвора питателя в каждом цикле дозирования.

Рисунок 9.7 — Функциональная схема дозатора циклического действия

Большинство зарубежных систем управления дозированием предусматривают оснащение дозаторов питателями принудительного действия, в том числе с регулируемой интенсивностью, обеспечивающими подачу материалов в режимах «грубого» и «точного» дозирования.

Одним из обязательных условий нормальной работы таких систем является непрерывный автоматический контроль фактической точности дозирования, обеспечивающий в случае нарушения требуемых допусков остановку процесса приготовления и выдачу обслуживающему персоналу информации о характере отклонения.

4. Оборудование для приготовления формовочных и стержневых смесей

Формовочные и стержневые смеси состоят в основном из кварцевого» песка, пылевидных добавок и жидких добавок. Процесс приготовления смеси состоит из дозирования всех компонентов смеси, включая жидкие связующие и воду, загрузки их в смесители в определенной последовательности, перемешивания для обеспечения однородности и заданных свойств готовых смесей.

Смесители литейные чашечные периодического действия с вертикально вращающимися металлическими катками 15101 . 15108 (рис. 3.7, а)

предназначены для приготовления единых, наполнительных, облицовочных и стержневых смесей из песчано-глинистых фракций с пылевидными и жидкими добавками. Приставка СК к индексу модели указывает на наличие у смесителя скипового подъемника для загрузки с целью использования в смесеприготовительных системах реконструируемых цехов. Оборотная смесь и кварцевый песок, пылевидные добавки (например, молотый уголь) и жидкие добавки (связующие, вода и др.) загружаются через дозаторы.

Смесители могут иметь автоматическую систему регулирования влажности смеси. При вращении вертикального вала 3 смесь размешивается (разминается) и растирается катками 2, вращающимися на горизонтальных осях 4 и устанавливаемыми с регулируемым зазором а относительно дна неподвижной чаши 1 и перемешивается отвалами 5 и 6, направляющими смесь под катки. При этом песчинки обволакиваются оболочкой связующего. Последнее облегчается наличием проскальзывания большей части цилиндрической поверхности катка относительно смеси, благодаря чему песчинки перекатываются в глинистой суспензии. Запыленный воздух отсасывается из-под колпака. Выгружается смесь через люки 7. Производительность бегунов (второе название смесителей) зависит от длительности цикла и у модели 15108 при продолжительности цикла 2—4 мин составляет 110—60 м 3 /ч.

Рис. 3.7. Смесители литейные чашечные периодического действия с вертикально вращающимися металлическими катками

Смесители (бегуны) литейные чашечные периодического действия центробежные с горизонтально-вращающимися катками моделей 15326 и 15328 (рис. 3.8) предназначены для приготовления формовочных и стержневых смесей с незначительным количеством освежающих добавок.

Рис. 3.8. Смесители (бегуны) литейные чашечные периодического действия центробежные с горизонтально-вращающимися катками

Производительность модели 15328 при продолжительности цикла 2,5 мин равна 38,4 м э /ч. Перемешивание здесь осуществляется за счет отбрасывания (центробежной силой) подаваемой на диск 5 смеси на обечайку 4 (вертикальную, цилиндрическую поверхность чаши, облицованную резиной), где прокатывающиеся по ней также обрезиненные’ катки / разминают комья, верхние скребки отделяют смесь от обечайки, а нижние 2 — поднимают смесь с днища чаши 3 на обечайку под катки. Смесители оснащены весовыми автоматическими дозаторами отработанной смеси и свежего песка, сухих добавок, жидких добавок; они могут оснащаться автоматической системой регулирования влажности смеси. Запыленный воздух отсасывается. Применяются эти смесители в основном для сырых ПГС.

Более производительны смесители (бегуны) литейные чашечные, непрерывного действия, сдвоенные, с вертикально вращающимися катками для приготовления формовочных смесей моделей 15204, 15207, 15208.

Производительность 8-го габарита достигает 240 м 3 /ч. По конструкции представляют собой сдвоенные смесители периодического действия с вертикально-вращающимися каткамие смежные чаши которых сообщаются через общий сегмент. Увеличение производительности достигается благодаря последовательному смешению двумя парами катков. Встречное вращение валов в чашах сдвинуто по фазе на 90° и синхронизированно. Компоненты непрерывно загружаются автоматическими дозаторами. Смесь при перемешивании передается из чаши загрузки в чашу выгрузки и обратно (меньшее количество). Готовая смесь выдается непрерывно. Запыленный воздух отсасывается.

Агрегат для приготовления глинистой суспензии 198М (рис. 3.9) представляет собой горизонтальный барабан 1, установленный вместе с приводом (5 — электродвигатель, 6 — клиноременная передача, 7 — редуктор, 8 — зубчатая передача) на раме 2.

Рис. 3.9. Агрегат для приготовления глинистой суспензии

Внутри барабана расположен горизонтальный вал 3 с параллельными ему зубчатыми лопастями 4. Подача молотой глины и воды производится через воронку 9. Готовая суспензия сливается через вентиль 10 и подается для загрузки в смесители для приготовления формовочных смесей. Производительность — 13 т/ч. Имеются также комплексы оборудования для приготовления глинистых суспензий моделей 17211 . 17216 производительностью от 1 до 16 м 3 /ч.

Разработаны комплексы оборудования для автоматизированных смесеприготовительных систем массового и крупносерийного производства КРб.З . К16П . КЮОНП-А . К400Н, включающие смесители периодического (в обозначении П) и непрерывного (в обозначении Н) действия, охладители смеси, аэраторы, сита, железоотделители, ленточные конвейеры с весовыми устройствами и плужковыми сбрасывателями. Цифры в маркировке комплексов указывают на производительность в м 3 /ч; К — комплекс; Р — для реконструируемых цехов; А — для облицовочных и наполнительных смесей (при отсутствии А — для единых).

Лучшими песчано-смоляными смесями для производства оболочковых форм и стержней являются плакированные смеси, где каждая песчинка покрыта тонким слоем связующего — термореактивной смолы. Смеситель центробежный периодического действия 15411 для приготовления плакированных смесей горячим способом производительностью 1 т/ч имеет нагреватель песка— камеру с вращающимся барабаном внутри нее. Барабан несет ковши, поднимающие, а в верхнем положении высыпающие песок, при падении проходящий зону нагрева и поступающий в центробежный смеситель с двумя катками на диске. Затем смесь поступает через вибросито в охладитель. Установка имеет также емкости и дозаторы для смолы, уротропина и стеарата кальция.

Установка непрерывного действия для приготовления плакированных смесей горячим способом 19711М имеет производительность 3 т/ч, массу 21,2 т, длину 6,22 м. Она применяется в серийном и массовом производстве. Нагрев песка до 120—180 °С производится газовыми горелками в псевдокипящем слое; смешивание его со смолой, уротропином и стеаратом кальция происходит в лопастном смесителе, затем в разрыхлителе с помощью вала с лопатками разбиваются комки и продолжается охлаждение (начатое в смесителе с помощью подачи воды). Далее смесь попадает на вибросито, а затем в охладитель, где ее температура снижается до 40—50°С за счет создания вентилятором высокого давления псевдокипящего слоя.

ХТС очень быстро твердеют, поэтому приготовляются на формовочном участке в лопастных смесителях непрерывного действия, из которых сразу выгружаются в опоку или ящик. Эти смесители могут быть одноплечими, у которых окно для выдачи смеси в опоку или ящик перемещается по окружности, и двуплечими, у которых это окно может перекрывать значительную зону; первые применяются в поточных линиях, вторые — для формовки на плацу.

Основным элементом лопастных смесителей являются горизонтальные валы (один или два) с лопастями, вращающиеся в желобе. Лопасти захватывают материалы и перемещают их по окружности и вдоль желоба, постоянно вороша, перебрасывая и перетирая по стенкам желоба, за счет чего и происходит перемешивание.

У двухжелобных смесителей: одноплечего 19641 и двуплечих 19653, 19655, 19657 (рис. 3.10)

предварительное смешивание компонентов, не реагирующих друг с другом, производится в двух разных желобах 1 с лопастными смесителями (в одном смешиваются песок со связующим, в другом — песок с отвердителем), а окончательное — в вихревой головке 2, конический корпус которой (рис. 3.11) имеет вертикальный вал 1 с лопатками 3, внизу — шибер 2 с пневмоприводом 4.

Рис. 3.10. Желобные смесители

Рис. 3.11. Двух желобной смеситель

Раздельное смешивание позволяет получать смеси с малым временем живучести (быстротвердеющие), исключать потери смеси при остановках смесителя и потери времени на очистку от застывшей смеси. Вихревая головка очищается от смеси двукратной продувкой сжатым воздухом.

Смесители высокоскоростные с горизонтальной смесительной камерой для приготовления ХТС на органических (смолах) и неорганических (жидком стекле) связующих материалах одноплечие моделей 19663 и 19665 и двуплечие моделей 19675, 19677, 19679 (производительность последней модели до 40 т/ч) имеют время перемешивания не более 5 с и могут применяться для приготовления смесей живучестью до 1 мин. Эти смесители имеют дозаторы для ввода в смесь порошкообразной и жидкой добавок, широкий диапазон регулирования производительности, систему автоматического контроля расхода компонентов, температуры песка и предварительного программирования шести вариантов смеси по составу, виду связующего и производительности, с возможностью быстрого перехода с одного варианта смеси на другой.

Смесители ХТС двуплечие моделей 19826 и 19827 изготовляются в трех исполнениях: с вертикальной смесительной камерой; с горизонтальной смесительной камерой; с горизонтальной высокоскоростной камерой.

Установки для приготовления ЖСС (рис.3.12) содержат: лопастной смеситель 1, выдающий смесь через затвор 8 в опоку или стержневой ящик; бункеры песка 4 и феррохромового шлака 5 с питателями 6; весовой дозатор 7; бак жидкой композиции 3 с мешалкой и дозатором 2.

Рис. 3.12. Установкадля приготовления ЖСС

Установка для приготовления ЖСС периодического действия 19114М имеет производительность 6— 8 т/ч, а установки непрерывного действия 19413 и 19415 соответственно 5—10 и 20—30 т/ч.

Установка стационарная периодического действия для приготовления жидкой композиции для ЖСС 18113 содержит резервуары хранения компонентов жидкой композиции, дозаторы, смеситель, трубопроводы, пневмо- и электрооборудование и аппаратуру управления и сигнализации.

Стационарная установка непрерывного действия для приготовления ПСС модели 19512 производительностью 20 т/ч смешивает базовую смесь с феррохромовым шлаком в лопастном двухвальном смесителе и с помощью питателей раздает ее по опокам или ящикам. Базовая смесь (песка с жидким стеклом) приготовляется в обычных бегунах.