Как выбрать плазморез — полное руководство от профессионалов

Как выбрать плазморез — полное руководство от профессионалов

Плазморез - это источник плазмы и собственно сам резак (плазмотрон). Плазморезы широко используются в промышленности для работ по точному раскрою листов металла, фигурной резки, вырезания деталей сложной формы или конфигурации, отрезания, обработки готового литья, обработки кромок готовых деталей или поковок. Порезка металла является одним из самих распространенных видов работ по механической обработке. Резка металла используется при изготовлении листовых заготовок под штамповку, сварку и другие виды механической обработки.

Для резки материалов в плазморезах используется струя плазмы с высокой скоростью истечения и температурой. В качестве рабочего газа для формирования плазмы используется обычный или очищенный сжатый воздух, кислород, азот, аргон или их смеси.

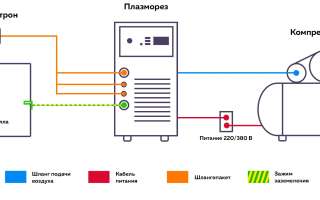

Система плазменной резки состоит из:

- Аппарата (инвертора).

- Воздушного компрессора или баллона с рабочим газом.

- Плазмотрона.

- Кабелей и шлангов подключения.

Аппарат служит для формирования параметров и плавной регулировки рабочего тока. При подключении сжатого воздуха обязательно используется фильтр-осушитель.

Плазмотроны бывают ручного или автоматического исполнения. Плазмотрон может называться резаком, горелкой.

В отличие от газовых резаков, в плазменной резке не используются горючие газы. Источником высокой температуры в рабочей зоне является электрический ток напряжением до 400 В. Для подключения плазмореза необходимо обычное трехфазное электропитание напряжением 380 В. Встречаются источники, работающие от сети в 220 В, обычно с током до 40 - 50 А.

Преимущества и недостатки

Плазменная резка имеет множество преимуществ перед другими способами резки. Технологии плазменной резки постоянно развиваются и усовершенствуются.

Основные преимущества плазменной резки:

- Высокое качество резки в ручном режиме

По сравнению с другими технологиями резки, особенно газокислородной, плазменная резка обеспечивает высокую точность и чистоту реза. Часто после плазменной резки вам даже не потребуются дополнительные работы по зачистке поверхности.

- Высокая скорость резки

Температура около 20000 °С и скорость истечения плазмы до 1500 м/с обеспечивают высокую скорость резки и сквозного прожига листа металла. За счет точной настройки длины пучка плазмы обеспечивается высокая линейная скорость резки и максимальная интенсивность работы. С уменьшением толщины листа линейная скорость резки еще больше увеличивается. Так, при толщине листа стали 25 мм с мощным аппаратом вы сможете обеспечить качественный рез на скорости до 1000 мм/мин.

- Быстрый сквозной прожиг

Лист металла толщиной 15 мм плазморез прожигает меньше чем за 2 секунды. Обычному газопламенному резаку для этого нужно не менее 30 секунд. Такая скорость прожига обеспечивает высокую производительность работы при автоматической фигурной резке и раскрое листового металла сложной формы. Особенно при наличии большого количества замкнутых контуров реза, в каждом из которых необходимо заново прожигать металл.

- Универсальность

Плазморез с пневмоподжигом позволяет, не теряя своей эффективности, работать с неочищенными или загрязненными поверхностями. Плазмотрон может резать все виды черных и цветных металлов без дополнительных настроек и изменений в оснастке оборудования. При резке тонкого листового металла можно за один проход прожигать сразу несколько листов. Это значительно увеличивает производительность и снижает расходы на резку.

- Безопасность

Для работы плазмореза не нужен горючий газ. Достаточно баллона со сжатым воздухом и инвертора с подключением электрического тока. Не нужно обеспечивать дорогостоящие процессы заправки, хранения, перевозки, учета и поверки баллонов с опасным горючим газом. Также во время плазменной резки значительно снижен тепловой нагрев обрабатываемой детали. Это значительно повышает безопасность рабочего персонала и снижает расходы на производственный процесс.

- Экономность

Плазморезы значительно снижают ваши расходы на резку, по сравнению с газовыми резаками. Не нужно соблюдать множество правил по технике безопасности и охране труда.

- Простота

Простота настройки и проведения процесса резки позволяет даже сварщикам с небольшим опытом работы добиваться высоких показателей по качеству и производительности резки.

- Отличное качество резки в автоматическом режиме

Плазменная резка гарантирует минимальное количество окалины и разбрызгивание металла, хорошую ровность и чистоту поверхности реза. Высокая скорость резки снижает до минимума нагрев рабочей детали. Это гарантирует отсутствие коробления и температурных деформаций детали при обработке, что особенно важно при работе с листами толщиной менее 5 мм.

Недостатки плазморезов:

- Плазморезы все еще малоэффективны при задачах, связанных с нагревом и гибкой металлов.

- Для хорошей работы плазмореза с использованием воздуха необходим мощный компрессор с фильтрами. Устойчивость пучка плазмы, точность и качество реза во многом зависит от стабильности подачи сжатого воздуха.

- Плазморезы практически не используются при резке металла толщиной более 100 мм.

- Плазморез максимально эффективен при угле наклона пучка плазмы к рабочей поверхности 90°, т.е. когда плазмотрон перпендикулярен поверхности детали. При других углах наклона расширяется зона реза и увеличивается износ оборудования.

Принцип работы

Принцип работы плазмотрона основан на том, что металл режется потоком плазмы с очень высокой температурой. В сопле плазмореза формируется струя плазмы, которая подводится через сопло к поверхности рабочей детали. За счет высокой скорости истекания плазмы из сопла, расплавленный металл удаляется из зоны реза. Чистый и ровный разрез образуется за счет высокой точности и фокусировки струи плазмы в сопле.

- Первичная подача сжатого воздуха необходимого давления.

- Инициация стартовой плазменной дуги. После формирования зоны достаточно высокого давления в системе, которого достаточно для размыкания катода и сопла, на электрод и внутреннюю поверхность сопла подается постоянное напряжение разной полярности и большой силы тока. Как правило, на электрод отрицательное, а на корпус положительное. Между ними возникает дуга, которая ионизирует воздух вокруг себя и превращает его в плазму.

- Формирование режущей плазменной дуги. Начало резки. После поджига стартовой (дежурной) дуги положительное напряжение с помощью кабеля массы подается на обрабатываемую деталь. Дуга переходит с внутренней поверхности сопла резака наружу на поверхность рабочей детали, с помощью сопла формируется рабочая струя плазмы и начинается процесс резки. Длина и диаметр струи плазмы зависят от выбранного сопла, настроек силы тока и давления воздуха.

- Завершение резки. После прекращения подачи рабочего тока, дуга гаснет. Воздух подается еще несколько секунд.

Виды плазморезов

Плазморезы подразделяются на несколько основных видов:

Типы плазморезов:

- Для ручной резки. Используются для работ в небольших производствах, мастерских, станциях технического обслуживания, гаражах, личном хозяйстве и т.д. Даже инвертор небольшой мощности позволяет ручным резаком быстро и эффективно резать металл толщиной до 30 мм. Можно резать листовой металл, трубы, различные детали и конструктивные элементы.

- Для автоматической резки. Используются в станках стационарного типа для автоматического раскроя листового металла или профильных труб. В работе обычно управляются с помощью ЧПУ. Комплектуются мощными инверторами зачастую с несколькими сменными плазмотронами и соплами.

По типу используемого газа:

- Плазмотроны на сжатом воздухе. Наиболее распространенный вид плазморезов. К их достоинствам относятся простота, низкая стоимость оборудования и расходных материалов (электроды, сопла), простота в управлении, высокая эффективность и универсальность. Могут использовать обычный или очищенный сжатый воздух.

- Плазмотроны на аргоне, кислороде, азоте или их смесях. Используются в работах более сложных систем больших производств на стационарных раскройных станках для резки меди, алюминия и их сплавов. Требуют более точной настройки.

По типу поджига дуги:

- Контактные. В контактных плазмотронах соплом нужно дотронуться на поверхности рабочей детали для формирования дуги. Такой тип поджига у бытовых инверторов небольшой мощности.

- Пневмоподжиг. Инверторы с пневмоподжигом формируют стартовую (дежурную) дугу внутри плазмотрона, без контакта сопла с поверхностью детали или высокачастотного разряда, который может нанести вред электронике станка с ЧПУ.

- Высокочастотный (HF) поджиг. В данном случае дуга возбуждается при помощи входящего в состав источника тока устройства - осциллятора. Дуга образовывается, только когда имеется высокочастотный электрический разряд между поверхностями заготовки и соплом плазмотрона (при этом поверхности между собой не соприкасаются). Стартовая дуга инициируется по команде сварщика внутри поверхности плазмотрона между электродом и внутренней поверхностью сопла с помощью тока высокой частоты. Рабочая дуга автоматически поджигается от стартовой каждый раз при поднесении плазмотрона к поверхности детали и гаснет по команде сварщика или при увеличении этого расстояния.

По типу охлаждения:

- С воздушным (газовым) охлаждением. Сопло плазмореза охлаждается поступающим воздухом или рабочим газом.

- С жидкостным охлаждением. Жидкостное охлаждение плазмореза используется в высоконагруженных промышленных резаках с большими токами от 150 А.

Как выбрать плазморез под ваши задачи

Чтобы выбрать плазморез, который надежно и качественно решит ваши задачи по порезке металла, важно изначально определиться с несколькими основными параметрами.

1. Тип обрабатываемого металла. Для резки цветных металлов нужна в среднем в 1,5 раза большая сила тока, чем для резки чугуна и обычной углеродистой стали.

2. Максимальная предполагаемая толщина разрезаемого металла. Номинальная сила тока плазмотрона рассчитывается так:

- Для черных металлов и высоколегированных сталей - 4 А на 1 мм толщины металла.

- Для цветных металлов - 6 А на 1 мм толщины металла.

3. Средняя длительность использования. Как правило, в характеристиках плазморезов указывается сила тока и продолжительность включения. Если необходимо эксплуатировать плазмотрон при больших продолжительностях включения (80-100%), то Вам следует внимательно ознакомиться с его техническими характеристиками и, возможно, выбрать более мощную модель.

4. Учитывайте возможности электросетей места эксплуатации. Даже самые слабые по силе тока плазморезы потребляют около 4 кВт. Бытовые электросети могут быть не рассчитаны на такую нагрузку.

Дополнительные рекомендации по выбору плазмореза:

Учитывайте условия эксплуатации и комплектацию. Для стабильной работы плазмореза на сжатом воздухе необходим мощный компрессор с хорошими фильтрами, водо- и маслоотделителями.

Обязательно узнайте возможность приобретения и примерную стоимость расходных материалов и комплектующих. При интенсивной эксплуатации плазмотрона электроды и сопла придется менять достаточно часто.

Всегда берите более мощный плазморез из имеющихся типоразмеров. Лучше всего, если Ваш аппарат будет на 20-30% мощнее, чем Вам необходимо. Запас по мощности позволит Вам эксплуатировать плазморез на щадящих режимах, не выводя его на максимальную мощность резки. Это значительно повысит надежность и увеличит его ресурс.

Для удобства резки выбирайте длину шлангопакета примерно равную предполагаемому удалению точки резки от места расположения аппарата. Лучше не берите шлангопакет большой длины, если будете работать на близком расстоянии. Длинные шланги могут запутываться, кроме того, на длинных шлангах больше потери давления воздуха и силы тока.

3d плазменная резка труб и ее виды

Рынок металлоконструкций предъявляет все более высокие требования к точности сопряжения деталей. Работа с металлическими трубами требует выполнения операции с высоким качеством разреза. При выборе технологии необходимо учитывать свойства материала, такие как прочность, термостойкость, электропроводность и другие.

Предметом рассмотрения будет резка труб с помощью плазмы. Это наиболее эффективная технология, обладающая высокой производительностью и точностью обработки.

3D плазменная резка труб и ее виды

Что может 3D плазменная резка

По определению это процесс разделения изделия на части с использованием высокотемпературной плазмы вместо механического, газопламенного или лазерного резака. Есть еще и фрезеровка, когда из поверхности вырезается часть материала с сохранением целостности детали. В зависимости от среды, в которой происходит, процесс подразделяется следующим образом:

- Простой. В качестве носителя используется сжатый воздух или азот;

- С применением инертного газа. Повышает качество разрезания, так как процесс проходит в чистой среде;

- С водяным охлаждением. Защищает от перегрева оборудование, поглощает вредные испарения.

По способу осуществления различают резку дугой, когда материал является составляющей электрической цепи, и струей, когда дуга образуется внутри резака.

Как происходит плазменная резка труб

Плазма представляет собой ионизированный газ, проводящий электричество. Поток газа под давлением пропускается через сопло, где частицы ускоряются до скорости звука. Между соплом и поверхностью трубы создается электрическая дуга. Под действием электроплазменной дуги, разогретой до 20 000 градусов, металл быстро плавится. Жидкий расплав удаляется с поверхности высокоскоростным газовым потоком.

Такой способ называется прямым и применяется для материалов с достаточной проводимостью. Методика резки называется плазменно-дуговая. Данный метод обладает высокой производительностью при относительно небольших затратах.

Для металлических труб с маленькой электропроводностью применяется косвенный метод, или резка плазменной струей. В этом случае как указывалось, дуга формируется в самой горелке и на материал воздействует только поток горячего ионизированного газа. Способ требует увеличенных затрат и менее производителен.

Плазменная резка наделена рядом преимуществ:

- высокая производительность (при толщине до 50 мм);

- локальный нагрев, соответственно отсутствие тепловых деформаций;

- качественный рез с высокой скоростью;

- возможность раскроя по сложным линиям;

- Кромки не нуждаются в шлифовке.

К недостаткам можно отнести:

- сильный шум при работе;

- появление трещин при изгибе оплавленного среза.

Важно! Применение 3D моделирования позволяет создавать трехмерные пространственные образы предметов с высокой точностью. С помощью оборудования со специальными программами управления образ воплощается в металл.

3D плазменная профильная резка труб дает возможность производить раскрой и обработку по сложным контурам на металлических трубах любого сечения и профиля, обеспечивает высокую точность последующего сопряжения деталей без дополнительной обработки.

Из чего состоит оборудование для плазменной резки

Комплекс состоит из аппаратного блока, источника питания, механизированного плазмотрона. Плазморез представляет собой корпус, внутри которого установлено сопло с механизмом закручивания плазмообразующего носителя, а также электрод и рубашка водяного охлаждения. Подключается к газовой магистрали, при отсутствии таковой к баллону со сжатым газом.

Плазмотрон

Различают устройства с вращающейся дугой и без, с жидкостным охлаждением или с воздушным. Водяное охлаждение позволяет применять плазму более высокой температуры за счет высокой степени сжатия газа.

Сопла, электроды являются расходным материалом, своевременная замена которых обязательна.

Существуют высокочастотные безэлектродные устройства, основанные на индуктивной связи с источником питания, а также СВЧ-плазмотроны.

Расстояние между соплом и поверхностью должно быть в пределах от 10 до 15 мм. Если использовать в качестве носителя воздух, он должен быть очищен и осушен.

При механизации процесса устройство помещается на стационарную установку портального, портально-консольного или портально – пантографического типа. В качестве систем перемещения используются числовое программное управление, магнитное копирование, линейная регулировка скорости.

Ниже описываются широко применяемые машины для резки труб.

Станок с числовым программным управлением

Станок для плазменной резки труб с ЧПУ

Станки позволяют осуществлять плазменную резку труб высокой точности с минимальным браком благодаря наличию ЧПУ. Сам станок управляется контроллером или отдельным компьютером. Программа управления создается исходя из объемной модели формы среза. При наличии образца его можно отсканировать специальным сканером, что позволит сформировать 3D изображение в электронном виде.

Важно! Варьируя диаметр плазмотронов, скорость прохода и угол наклона, можно получить качественный срез любой сложности.

Основные узлы, которыми оснащен труборез с ЧПУ:

- плазмотрон;

- контроллер;

- стол для раскроя;

- суппорт для перемещения резака;

- агрегаты для подвода газа, электричества и воды.

Робот

Роботизированная плазменная резка

Благодаря развитию программного обеспечения все большее применение находит роботизированная резка. Роботы широко применяются в автомобилестроении, машиностроении и других областях. Раньше для перенастройки оборудования требовались недели, а то и месяцы. Сейчас затрачиваются минуты. Поэтому область применения роботов расширилась от массового производства однотипных деталей до выполнения индивидуальных заказов.

Кроме того, автоматизированные системы обеспечивают непрерывный контроль заданных параметров технологического процесса, что резко снижает процент брака.

Современные роботы позволяют осуществлять разрезы под любым углом в любом месте с помощью роботизированной руки, способной прецизионно перемещаться в любом направлении. Длинная рука позволяет резать трубы большого диаметра.

В качестве дополнительного оборудования роботизированные комплексы могут оснащаться сенсорными системами, системами технического зрения, позволяющими непрерывно контролировать процесс.

Благодаря системе технического зрения практически невозможно «не заметить» бракованное изделие. А также появляется возможность выявить отклонения, затем скорректировать параметры в ходе технологического цикла.

Благодаря этим факторам роботизированная резка осуществляется на недосягаемом для ручного труда уровне. Ограничивает применение высокая стоимость.

Универсальная система резки ESR

Система ESR

Это следующий этап в развитии технологии плазменной резки труб. Система расширяет возможности обычных станков. Сверление, кернение, нарезка резьбы, другие работы могут быть выполнены на одном станке благодаря возможности фигурного реза. Это существенно снижает затраты, времени, средств, производственных площадей.

Составными частями системы являются:

- вращатель с программным управлением;

- передвижные элементы, удерживающие трубу в горизонтальном положении;

- системы вентиляции.

Разрезаемая труба устанавливается на тележки, каждая из которых подбирается с учетом длины и массы изделия. Над ней располагается подвижный суппорт с горелкой, закрепленный на портале, обеспечивающем свободное перемещение суппорта.

В процессе обработки труба вращается вокруг продольной оси. Перемещения по горизонтали синхронизированы с вращением, что позволяет точно позиционировать плазморез.

Установленная 3D головка с ЧПУ задает нужный угол наклона и поворота плазмотрона, что позволяет снять фаску любой сложности за один проход. Это существенно экономит время и средства. Программное обеспечение имеет базу данных, в которой хранится библиотека раскроев и предусмотрено быстрое создание новых.

Станок для плазменной резки труб «Koral»

При строительстве газопроводов, в других областях техники требуется точное сочленение труб большого диаметра, иногда нескольких в одном месте. При нарушении соосности увеличивается толщина сварного шва, что приводит к снижению прочности и долговечности конструкции. Традиционный способ разметки труб с помощью шаблонов из бумаги трудоемок, приводит к большим погрешностям в точности сочленяемых деталей.

Установка «Koral», разработанная компанией «Eckert», использует систему ESR и представляет собой плазменный труборез с ЧПУ. Она оснащена 3D головкой с современным программным обеспечением, что позволяет производить точный раскрой, гарантировать соответствие размеров изделия заданным.

Система управления относительно проста, не требует длительного сложного обучения персонала. Применение плазменной дуги позволяет делать фигурные разрезы, качество которых исключает последующую обработку фланца. Выпускают модификации«Koral» 300, «Koral» 600, «Koral» 900. Цифра означает предельный диаметр обрабатываемой трубы.

Станок для плазменной высокоточной резки труб полностью автоматизирован, осуществляет непрерывный контроль высоты дуги, температуры горения, давления газа, над всеми технологическими параметрами процесса.

Важно! Применение станка позволяет в разы сократить время обработки фланца по сравнению с традиционными методами.

Установка типа «Koral»

Технологии обработки металла совершили качественный скачок, продолжают бурно развиваться. Возникают новые методики, совершенствуются существующие.

Плазменная технология занимает ведущее место среди всех способов обработки металла благодаря совершенству процесса, высокой производительности, разумного сочетания цены и качества.

Иммерсионное охлаждение или как не пустить деньги на воздух

Сегодня, если спросить у любого знакомого, который хоть краем уха слышал про майнинг, что для этого нужно, он ответит - мощное оборудование. А вот опытный майнер знает, что помимо оборудования нужно организовать соответствующую инфраструктуру, для того чтобы это оборудование работало эффективно. Другими словами, если не обеспечить свою ферму правильной системой охлаждения, то вместо потенциально обеспеченного будущего, можно просто остаться со сгоревшими через пару месяцев работы асиками и видеокартами. Ну и кредитами, на которые все это было куплено. Чтобы избежать такого сценария попробуем разобраться из чего складываются эти риски, какие существуют альтернативы и в каких случаях применимы.

У большинства современных "фермеров" железо охлаждается одним из самых распространенных, привычных и, при этом, слабо эффективных видов теплоносителя - воздухом. Более грамотные майнеры уже знают о преимуществах применения системы иммерсионного охлаждения, в то время как их менее опытные "коллеги" все еще достаточно скептически относятся к такого рода изыскам.

Но не будем спешить и постараемся все разложить по полочкам. Начнем с ответа на вопрос: "Почему вдруг охлаждение воздухом стало неэффективно, если все этим пользуются?" Дело в том, что спрос на вычислительное оборудование за последние годы резко увеличился благодаря востребованности технологии блокчейн и динамичности рынка криптовалют. Если для майнера-любителя воздушное охлаждение всё еще может быть актуально, то для больших ферм это превращается в головную боль. Да, когда-то охлаждение воздухом было единственным способом отвода тепла, так как не было лучшей альтернативы. Но сегодня они есть и спрос на такие системы охлаждения медленно, но уверенно растет. Так что как минимум рассмотреть существующие варианты как бывалым майнерам, так и тем, кто только знакомится с этой деятельностью, лишним не будет.

Пример: для отвода тепла с 10 Asic Antminer S9 с потребляемой мощностью около 1350 Вт каждый, необходимо 4 000 куб.м воздуха в час. При переводе даже на минимально рентабельную ферму с таким подходом к охлаждению необходимы дополнительные затраты на оборудование помещения, установку вентиляции и профессиональных кондиционеров, обслуживание которого стоит недешево, которые, к тому же, потребляют дополнительное электричество. При этом, с воздушным охлаждением, все еще остается такая серьезная проблема, как пыль. Частички пыли накапливают статическое электричество, которое может привести к выходу из строя оборудования в долгосрочной перспективе.

А шум? 1 асик создает шумовой фон в 75дБ, который в принципе можно и потерпеть. Но, представьте себе шум, когда таких же асиков 10, 100, 1000...и человека который в наушниках присматривает за фермой круглосуточно.

Производительность также зависит от эффективного отвода тепла. Все мы знаем, что мощность видеокарт обусловлена хэшрейтом. Максимальный хешрейт достигается разгоном видеокарты, а разгон требует более эффективного охлаждения. Но и здесь стоит отметить нюанс: одни элементы видеокарты нагреваются больше, чем другие, и работа в постоянном режиме максимальной производительности так или иначе сказывается на сроке эксплуатации видеокарты в целом, т.к. у воздушного охлаждения отсутствует термостабильность.

Тем не менее, не смотря на описанные проблемы, майнеры не спешили переходить на альтернативные системы охлаждения, поскольку их использование было не выгодно, ведь до недавнего времени и они не были избавлены от общих недостатков: дороговизны, сложности монтажа, малой плотности размещаемого оборудования. Однако с появлением крупных игроков, увеличением инвестиций, количества оборудования и затрат на электроэнергию, начали появляться новые, более инновационные подходы к охлаждению оборудования.

В результате проведенных исследований, команда BiXBiT представила комплексное решение для размещения оборудования для майнинга - мобильный модуль с системой иммерсионного охлаждения. Использование именно иммерсионной системы охлаждения решает основные проблемы, с которыми сталкиваются сегодня майнеры.

Теплопроводность жидкости в 25 раз выше, чем при воздушном охлаждении, что, в свою очередь, значительно увеличивает степень термостабильности внутри установки. За счет этого, время службы оборудования увеличивается и соответствует сроку, заявленному производителем (а в некоторых случаях превышает).

Например, процессор, загруженный на 100%, при температуре окружающей среды 32ºC демонстрирует среднюю температуру ядра 85ºC. При погружении в жидкость того же процессора с температурой среды 34ºC средняя температура ядра будет составлять уже 65ºC. Такая высокая теплопроводность и термостабильность жидкости позволяют сильнее разогнать оборудование, тем самым повысить его производительность на 20-40% в зависимости от поставленных задач.

Применение системы иммерсионного охлаждения устраняет основные причины выхода электроники из строя: перепады температур из-за подачи неравномерно охлажденного воздуха, перегрев. Также исключает возможность попадания на устройства пыли и мелкого мусора. Еще одной особенностью применения иммерсионного охлаждения является высокая степень компоновки размещаемого оборудования. В стандартном морском контейнере размером 10 футов помещается в 2,5 раза больше ASIC и в 6 раз больше видеокарт, чем при воздушном охлаждении. Это достигается за счёт отсутствия необходимости в создании холодных и горячих коридоров, установке дополнительной вентиляции и профессиональных кондиционеров. Что, кстати, снижает затраты на электроэнергию и оборудование помещения для майнинга. Например, экономия на 864 видеокартах при потребляемой комплектом кулеров мощности в 6 Вт составит более 3700 кВт-ч в месяц. Для 192 устройств ASIC при потребляемой комплектом кулеров мощности 70 Вт экономия составит почти 10000 кВт-ч в месяц. Более того, такие установки работают бесшумно за счет демонтажа штатных систем охлаждения устройств.

При погружении оборудования в жидкость, штатные системы охлаждения, генерирующие основную долю шума, демонтируются, что позволяет установкам работать практически бесшумно. К тому же, использование иммерсионной системы охлаждения безопасно, так как для воспламенения жидкостей необходима температура не ниже 120-130 ºC.

Текущий рынок испытывает недостаток решений, способных демонстрировать ту же простоту и эффективность, как погружное охлаждение. Подход BiXBiT к охлаждению позволяет экономить на электроэнергии, продлевать эксплуатационный период оборудования и, как итог, повышать его производительность. К тому же, все это безопасно, бесшумно и не требует какого-то специального обслуживания, так как большинство современных теплоносителей не требуют особого ухода и частой замены.

Плазменная установка система охлаждения

РОССИЯ:

+7(499)704-41-27

+7(4722)40-23-37

info@energo-gen.com

308001, Россия, г.Белгород,

ул.Сумская, 8

УКРАИНА:

+38(067)575-41-27

+38(057)728-26-10

ukr@energo-gen.com

61010, Украина, г.Харьков,

Набережная Нетеченская, 14, к.21

info heading

Новые разработки установок плазменной закалки УПЗУ, УПЗР

ОПЫТ ВНЕДРЕНИЯ ПЛАЗМЕННОЙ ЗАКАЛКИ

ДЛЯ ПРОДЛЕНИЯ СРОКА СЛУЖБЫ ДЕТАЛЕЙ МАШИН

В сфере поверхностного упрочнения металлических изделий плазменное воздействие концентрированными источниками энергии находит всё более широкое применение. Но зачастую подходы конструкторов к проектированию деталей с износостойкой рабочей поверхностью по закалке ограничиваются требованиями по применению ТВЧ, цементации или азотирования. Накопленный опыт внедрения плазменной закалки свидетельствует о высокой экономической эффективности её использования. Особенно когда предприятие-заказчик является конечным потребителем и комплексно осуществляет упрочнение и эксплуатацию изделий. Технологически грамотное применение плазменной закалки может существенно расширить перечень упрочняемых деталей. Так, эта технология позволяет термообрабатывать детали различных типоразмеров, как с относительно простой геометрией (прокатные валки, валы, колёса, бандажи, шкивы и т.п.) в автоматическом режиме, так и поверхности с развитым профилем (шестерни, гравюры штампов, звёздочки, шлицевые соединения и т.п.) в ручном и автоматическом режимах. Плазменная закалка без оплавления не ухудшает параметров поверхности после механической обработки, поэтому эффективно встраивается в технологический процесс изготовления или ремонта деталей в качестве финишной операции. Широкая гамма упрочняемых плазменной закалкой железоуглеродистых сплавов – от низкоуглеродистых сталей до чугунов – требует внедрения установок, обеспечивающих широкий диапазон регулирования мощности, длины и сосредоточенности плазменной дуги. Последнее поколение установок, разработанных кафедрой, полностью отвечает этим требованиям. Эти установки более мощные, и позволяют закаливать детали на глубину более 2 мм. В качестве примера на рис.1 показаны данные по глубине, твердости и структуре зоны закалки на образце из стали 30ХН2МА.

Одна из таких установок, предназначенная для закалки ручным инструментом (УПЗР1) показана на рис. 2. Номинальный рабочий ток – 220 А. Масса установки – не более 160 кг, напряжение питающей сети – 380 В, мощность – не более 20 кВА, расход плазмообразующего газа (аргона) составляет не более 10 л/мин. Производительность УПЗР1 – 180…300 см 2 обрабатываемой поверхности в минуту.

Принцип действия УПЗР заключается в создании при помощи источника питания, осциллятора и плазмотрона плазменной (сжатой) дуги прямого действия. За счет теплового воздействия дуги при перемещении держателя с плазмотроном относительно обрабатываемой поверхности получается закаленная полоса, ширина которой регулируется расстоянием от торца плазмотрона до изделия и напряжением на электромагнитной катушке сканирующего устройства. В целях расширения технологических возможностей установки предусмотрена также обработка плазменной дугой комбинированного действия. При этом в плазмотроне горят одновременно две дуги (между катодом и соплом плазмотрона и между катодом и поверхностью детали), электрическая мощность каждой из них регулируется независимо, что позволяет в широких пределах варьировать тепловложение.

Согласно результатам производственных испытаний закаленных подобной установкой трефовых шеек (сталь 45) валков пильгерстана Северского трубного завода, износостойкость после плазменной закалки возросла в три раза, срок службы закалённых деталей увеличился на 30% (Рис. 3).

С помощью этой установки для ОАО «ПРОМКО» производится закалка вставок штампов пресса PKZe-800 для производства шаров стальных мелющих (Рис. 4). В результате поверхностного упрочнения гравюр стойкость штампов увеличилась в 2,7 раза.

В три раза возрос срок службы закаленных с помощью УПЗР-1 лопаток дробомета (сталь 45) в ОАО «Металлист» (г. Качканар) с увеличением твердости от 26..30 до 50 HRC (Рис 5.).

В ОАО «Северский трубный завод» с помощью УПЗР-1 проводилось упрочнение зубчатого колеса сталь 45Л непосредственно на кране цеха переработки металлолома (рис. 6). До закалки колесо было аварийно заменено на неупрочненное. Плазменная термообработка увеличила твёрдость с HB 200 до 51 HRC.

Для ООО «Уралпромтехсервис» (г. Екатеринбург) осуществлялась плазменная закалка плоскостей направляющих (сталь ШХ15) от HB 250 до 60 HRC (рис. 7)

Такая установка успешно работает на Бийском механическом заводе. В 2012 году установку УПЗР-1 приобрел Комбинат «Североникель» Кольской горно-металлургической компании (г. Мончегорск).

В 2011 году была создана установка УПЗР-2 с использованием инверторных источников питания дуги, она позволяет упрочнять ручным инструментом более мелкие детали, например, шестерни с модулем 3. Номинальный рабочий ток – 150 А. Масса УПЗР-2 – не более 80 кг, напряжение питающей сети – 220 В, потребляемая мощность – 12 кВА. Производительность – 30…120 см 2 обрабатываемой поверхности в минуту.

Успешно обрабатывались такой установкой шлицевые соединения эджерных валов из стали 5ХНМ для ОАО «ЕВРАЗ НТМК» от 37 до 58 HRC (Рис. 8,9).

Установкой УПЗР-2 упрочнялись захваты из чугуна СЧ30 для ООО «Югсон-сервис» (г. Тюмень) от 40 до 60 HRC (рис.10).

Установки для плазменной закалки в ручном режиме позволяют упрочнять детали шлицевых соединений, шпоночные пазы, зубья шестерен, гравюры штампов и другие изделия с рабочими поверхностями сложной формы, но результаты закалки, особенно стабильность свойств обработанной поверхности, в значительной мере определяются квалификацией и опытом оператора.

Этот недостаток позволяют преодолеть установки плазменной закалки в автоматическом режиме. Например, установка УПЗА-1 (Рис. 11) для обработки поверхности деталей, представляющих собой тела вращения, с использованием стандартного механического оборудования (станков, манипуляторов, вращателей и т.п.) для позиционирования детали и (или) плазмотрона.

В качестве генераторов дуги используются плазмотроны прямого действия, т.е. плазменная дуга горит между катодом плазмотрона и упрочняемым изделием. Номинальное напряжение питающей сети – 380 В, номинальный рабочий ток – 300 А, потребляемая мощность не более 40 кВА, масса не более 300 кг. Установка снабжена блокировками и предохранительными устройствами, исключающими дефекты закалки и выход плазмотрона из строя при неполадках с водо и газоснабжением, а также при сбоях в работе станка, перемещающего обрабатываемую деталь.

На производственной площадке ООО «ТУР-1» (г. Пермь) посредством УПЗА-1 упрочнялись ребристые ролики (сталь 50) раскатного поля стана 5000 для Магнитогорского металлургического комбината с увеличением твердости от 27 HRC до 59 HRC (Рис.12).

С помощью такой установки упрочнялись многие детали в ОАО «Северский трубный завод» (г. Полевской). В том числе шаблоны технологические, (сталь 32Г2), срок эксплуатации которых после плазменного упрочнения повысился на 40% (Рис. 13). Плазменная закалка увеличила твердость рабочей поверхности от HB 180 до 50 HRC.

Такие установки нашли своё применение при закалке дистанционных колец для ОАО «Уралмашзавод», (сталь 34ХН1М) с повышением твердости от 33..35 до 59 HRC, при упрочнении ручьев шкивов (сталь 45), для ЗАО «Уралмаш Буровое Оборудование» с увеличением твёрдости от 27 до 52 HRC, валов сталь 40Х с повышением твердости от HB 236 до 52 HRC для ОАО «СПЕЦНЕФТЕХИММАШ» (г. Краснокамск) и др.

Из наиболее примечательных вариантов технологических решений по упрочнению установкой УПЗА следует отметить закалку штоков толкателя пресс-ножниц (производства Франции) на ОАО «Трубная металлургическая компания» г. Полевской (рис. 14). Длина штока более 9 метров, диаметр – 180мм. Он был изготовлен для аварийной замены из стали 21ХМФА. Плазменной закалкой удалось увеличить твердость поверхностного слоя с HB 130 до 40 HRC без продольной деформации штока, и пресс-ножницы продолжают бесперебойную работу вот уже более двух лет.

Установки УПЗА были изготовлены и поставлены для Полтавского Горно-обогатительного комбината (г. Комсомольск, Украина), ООО НПО Техногрупп (г. Волгоград), Механический завод (г. Бийск). Такие установки эффективно работают при закалке гребней бандажей локомотивов на Лебединском и Качканарском горно-обогатительных комбинатах.

Конструкция установок для плазменной закалки основана на использовании узлов и блоков современного серийного сварочного оборудования, что обеспечивает малые габариты, мобильность, высокую эксплуатационную надежность, простоту эксплуатации и обслуживания.

В 2012 году сотрудниками лаборатории плазменных процессов Нижнетагильского технологического института была создана и успешно испытана универсальная установка плазменной закалки в ручном и автоматическом режиме УУПЗ-1 (Рис. 15). С помощью этого оборудования появилась возможность упрочнять практически любые детали как с относительно простой геометрией, так и поверхности с развитым профилем. В качестве источника плазменной дуги в УрФУ был разработан и изготовлен инверторный выпрямитель. Напряжение питающей сети – 380 В, номинальный рабочий ток — 350 А, КПД установки – 0,9; масса – не более 40 кг.

Мобильность УУПЗ-1 позволяет проводить закалку с выездом на производственную площадку заказчика. Так, например, в ООО «Уралтехпромсервис» (г. Екатеринбург) проводилась термообработка валов (сталь 40Х) с увеличением твердости от 27 до 62 HRC (рис. 16). Диаметр вала 170 мм, длина 3500 мм.

Для ОАО «СПЕЦНЕФТЕХИММАШ» (г. Краснокамск) упрочнялись шлицы и шейки валов (сталь 40Х) от 25 до 52 HRC (Рис. 17).

Все перечисленные установки удовлетворяют условиям промышленной эксплуатации и отвечают требованиям по экологии и безопасности к проведению работ по аргонодуговой сварке.

Внедрение таких установок не требует существенных капитальных затрат. Необходима организация одного или нескольких рабочих мест (в зависимости от желаемых объемов внедрения), подобных рабочим местам для аргонодуговой сварки, Рабочее место должно быть обеспечено источником и сливом водопроводной воды для охлаждения плазмотрона.