Когенераторные установки: тепловой баланс, технологическая схема, область применения

Когенераторные установки: тепловой баланс, технологическая схема, область применения

Когенераторные установки — это электроэнергетические установки малой мощности, предназначенные для выработки электрической и тепловой энергии. Достоинством установки является их максимальное приближение к узлам потребления электрической и тепловой энергии и высокая эффективность использования топливно-энергетических ресурсов.

| Теплоснабжение или технический пар |

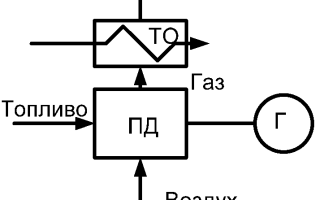

Технологическая схема когенераторной установки: ПД — первичный двигатель (ДВС или турбина); Г — генератор; ТО – теплообменник

| Энергия топлива 100% |

| Тепл эн выхлопных газов |

| Тепл эн охлажд жидкости |

| Тепловая энергия 42-52% |

| Механ энергия |

| Электрич энергия 32-42% |

| Потери |

Они работают по режиму теплопотребления и попутно вырабатывают электрич энергию. КУ позволяют эффективно использовать топливо. КПД=80-90%

Когенерационная установка состоит из газового двигателя, генератора, системы отбора тепла и системы управления. Тепло отбирается из выхлопа, масляного радиатора и охлаждающей жидкости двигателя. При этом в среднем на 100 кВт электрической мощности потребитель получает 150 кВт тепловой мощности в виде горячей воды для отопления и горячего водоснабжения. Когенераторные электростанции успешно покрывают потребность в дешёвой электрической и тепловой энергии. Независимое электроснабжение влечёт за собой целый ряд неоспоримых преимуществ.

Когенератор — мини-ТЭЦ представляет собой газопоршневую установку (газотурбинную установку), работающую на природном газе (биогазе, коксовом и.т.д.), оснащённую системой утилизации выделяемого тепла. Сфера применения когенераторов весьма широка.

Мини-тэц могут вырабатывать энергию для нужд всех отраслей хозяйственной деятельности, в том числе:

· на промышленных предприятиях;

· торговых и административных центрах;

· в жилых массивах.

Тригенерационные установки: тепловой баланс, технологическая схема абсорбционной холодильной машины, область применения.

Тригенерационные установки предназначены для выработки электрической, тепловой энергии и вырабатывают холод. Для этого в комплект поставки включается парокомпрессионные холодильные машины или абсорбционный чиллер (холодильная машина) с нагревом горячей водой. Стоимость такого чиллера выше, чем ходильной машины с электронагревом, но за счёт использования бесплатного тепла от утилизации себестоимость производства холода значительно ниже.В отопительный период холодильные машины могут переключаться на режим теплового насоса. Привод компрессора парокомпрессионных машин осущ-ся от электрогенераторов малых ТЭЦ.

| Чиллер |

| 12°С |

| 7°С |

| 29,4°С |

| охлаждающая вода |

| охлаждаемая вода |

| горячая вода |

| 90°С |

| Тригенерационный аппарат |

| охлаждающая жидкость двигателя |

| Схема подключения абсорбционной холодильной установки |

Установки могут работать на различных видах топлива: природный газ, дизельное топливо, бензин, пропан-бутан и др. В качестве исходного топлива могут использоваться также древесные отходы, торф и другие местные ресурсы.

Эффективность тригенерационных установок может превышать 90%, поскольку холод в этом случае вырабатывается не из дорогой и дефицитной электрической энергии, а из утилизированной теплоты выхлопных газов газотурбинного и газопоршневого оборудования, а также систем охлаждения двигателя когенерационной установки. Столь высокая эффективность систем тригенерации обусловлена тем, что в тот период времени, когда необходим холод (теплое время года), теплота от когенерационной установки в прямом смысле слова «выбрасывается», так как потребности в тепле практически нет.

Тригенерационные установки получают все большее распространение для частичного энергоснабжения промышленных предприятий, где технологическим циклом предусмотрено охлаждение воды и др. Прежде всего это связано с эффективностью таких установок, малыми эмиссиями вредных веществ и надежностью в эксплуатации. Установка работает в автоматическом режиме, не требуя обслуживающего персонала.

Дизельный генератор— электростанция в которой используется дизельный двигатель. Применяется в качестве основного или аварийного источника электроэнергии. Диапазон мощностей этих генераторов от 2 кВт до 3 МВт.

Электростанция состоит из двигателя и генератора, соединенных ось к оси, крепятся они с помощью амортизаторов на стальной раме или на станине. Запуск двигателя может осуществляться вручную или с помощью электростартера, также автоматически (при исчезновении напряжения в сети электростанция заводится автоматически). Энергия, выделившаяся при сгорании топлива, в дизеле производит механическую работу и теплоту. Механическая работа на валу двигателя используется для выработки электроэнергии генератором электрического тока.

Области использования дизельгенераторов: в качестве резервного, вспомогательного или основного источника электроэнергии на предприятиях, в строительстве, аэропортах, гостиницах; узлах связи, системах жизнеобеспечения и т.п.

Диз электростанции могут быть с воздушным и жидкостным охлаждением. Длянепрерывной круглогодичной работы подходят элстанции с жидкостным типом охлаждения.Бензогенератор — электростанция, у которой в качестве первичного двигателя используется бензиновый двигатель внутреннего сгорания. Бензогенераторы в основном применяются для резервного энергоснабжения. Диапазон мощностей ограничивается величиной порядка 15 кВт.

Бензиновые электростанции бывают с двух- и четырехтактными двигателями. При первом типе, бензин смешивают с маслом, такие двигатели устанавливаются только на небольшие бензогенераторымалой мощности. Четырехтактные генераторы предназначены для длительной эксплуатации (в среднем 8 часов в день) и относятся к профессиональным. Такие бензогенераторы оснащены системой автоматической остановки при понижении уровня масла, имеют большой запас прочности и считаются самыми надежными в своем классе.Достоинства бензиновых электростанций: относительно низкая стоимость оборудования по сравнению с дизельными и газовыми электростанциями; компактность и хороший показатель соотношения массы оборудования к величине вырабатываемой энергии; легкий пуск в условиях низких температур; невысокий уровень шума электростанции; простота эксплуатации.

| А — электроагрегат |

| АБП 10 – Т400/200 ВХ-БСГК |

| Б- бензиновый Д- дизельный С- сварочный |

| П- переносной А- автономный С- стационарный Т- трансформаторный |

| 10 Номинальная мощность КВА |

| 200 Ток А |

Потребители бензиновых электроагрегатов: частные лица (владельцы дач ; туристы ; рыбаки и пр.); аварийно-спасательные службы; ремонтно-коммунальные службы; строительные бригады;

Дата добавления: 2018-04-15 ; просмотров: 314 ; Мы поможем в написании вашей работы!

Схемы когенерационных установок на базе газопоршневых двигателей

Рассмотрим возможные схемы утилизации отводимой от двигателя теплоты. В таком случае одновременная выработка электрической и тепловой энергии позволяет рассматривать данные установки как когенерационные, работающие по свободному электрическому графику и вынужденному тепловому.

В таких схемах теплообменники системы охлаждения двигателя являются утилизационными теплообменниками, позволяющими получать полезную тепловую энергию в виде отводимой от двигателя горячей воды или пара.

На рис.7.11 представлены различные схемы утилизационных установок. Вода, циркулирующая в контуре потребителя тепловой энергии (ПТЭ) (рис.7.11 а), последовательно проходит теплообменник охлаждающей жидкости (ВВТ) и затем газоводяной подогреватель (ГВТ), в котором нагревается до 91-95 о С и направляется тепловому потребителю.

В схеме на рис.7.11 в охлаждающая жидкость (тосол) циркули-

рует в замкнутом контуре, повышая свою температуру в газожидкостном теплообменнике за счет теплоты уходящих газов. Затем охлаждающая жидкость проходит сетевой подогреватель (СТО), в котором отдает теплоту сетевой воде. Отсутствие промежуточного теплоносителя упрощает схему утилизации отводимой от двигателя теплоты.

При ограниченной потребности в тепловой энергии утилизируется только теплота отработанных газов двигателя. В этом случае система утилизации существенно упрощается и ограничивается вторичным замкнутым контуром, включающим в себя только два теплообменника ГВТ и СТО. Схема такой установки представлена на рис.7.11 г.

Рис.7.11. Схемы утилизации тепловой энергии двигателей внутрен-

ОГ — отработанные газы; ОЖ — охлаждающая жидкость двигателя; 1 — генератор; 2 — двигатель; 3 — газоводяной теплообменник; 4 — водо-водяной теплообменник; 5 — насос в системе охлаждения двигателя (штатный); 6 — сетевой теплообменник; 7 — циркуляционный насос

На рис 7.12 представлена схема когенераторной установки с паровым котлом-утилизатором и водоподогревательной установкой системы отопления. Такие установки находят применение на промышленных предприятиях [27]. Примером такого решения может явиться мини-ТЭЦ одного из промышленных предприятий, в состав которой входят три газопоршневых двигателя, суммарной номинальной электрической мощностью 18 МВт. Мощность паровой части установки — 9 МВт (отпускается насыщенный пар при давлении 0,9 МПа). Мощность водяной части установки — 8 МВт (отпускается вода при температурном графике 95/50 о С). Горячая вода, используе-

мая в системе отопления, подогревается в газоводяном подогревателе, установленном за котлом-утилизатором.

Рис.7.12. Схема когенерационной установки для выработки пара и горячей воды:

1 – газопоршневой двигатель; 2 – теплообменник охлаждения двигателя; 3 – охладитель смазочного масла; 4 – паровой котел — утилизатор; 5 – газоводяной охладитель; 6 – система отопления; 7 – система ГВС; 8 – теплообменник системы ГВС; 9 — паропотребитель

Далее рассмотрим когенераторную схему источника энергоснабжения средней мощности (электрическая мощность до 500 кВт), вырабатывающего тепловую энергию в виде горячей воды, идущей на отопление и ГВС.

На рис.7.13 приведена тепловая схема автономного источника энергоснабжения на базе газопоршневых двигателей.

В состав тепловой схемы входят два газопоршневых двигателя 1, которые покрывают базовые электрические и тепловые нагрузки. Один из двигателей может выполнять роль резервного агрегата.

Отводимая из системы охлаждения двигателей теплота утилизируется в пластинчатых теплообменниках 2. Антифриз с помощью насоса 5 циркулирует в системе охлаждения двигателей и передает свою теплоту воде, циркулирующей с помощью насоса 6 в замкнутом контуре системы отопления. Вода из теплообменников 2 по трубопроводу прямой воды проходит пластинчатый газоводяной теплообменник 3, в котором догревается до температуры 90 – 95 ºС газообразными продуктами сгорания топлива, отводимыми от двигателей в атмосферу. Вода, пройдя газоводяные теплообменники, поступает в коллектор прямой воды 11, из которого насосом 13 подается на отопительные приборы системы отопления.

Водопроводная вода системы ГВС подогревается в емкостном теплообменнике (бойлере) 15 до температуры 65 ºС, поддерживаемой с помощью термостата, и затем подается потребителям. Циркуляция воды в системе ГВС обеспечивается насосом рециркуляции 17.

В летний период при отсутствии отопительных и вентиляционных нагрузок вырабатываемая в газопоршневых двигателях тепловая энергия идет только на нужды ГВС. В этот период возможна работа только одного двигателя. При сохранении выработки электрической энергии от двух генераторов образуются излишки полезно используемой тепловой энергии. Указанная теплота отводится в атмосферу в охладителях 4, в которых охлаждающей средой является воздух, подающийся в них с помощью вентиляторов. Данные охладители устанавливаются на крыше здания источника энергоснабжения.

В зимний период во время максимальных отопительных, вентиляционных нагрузок, а также максимальных нагрузок ГВС тепловой энергии, вырабатываемой газопоршневыми двигателями, может не хватать для их покрытия. В этом случае недостающая тепловая энергия вырабатывается пиковым водогрейным котлом 7, подключенным к системе теплоснабжения по параллельной схеме и подающим теплоноситель с помощью насоса 8.

Для стабилизации температурного режима с целью защиты пикового котла предусматривается установка рециркуляционного насоса 9.

Технические характеристики газопоршневых двигателей приведены в табл. 7.1.

Технические характеристики газопоршневых двигателей с двигателями Ford и GM.

| Модель и показатели | FG27P1 FG30E1 | FG34P1 FG40E1 | FG40P1 FG46.5E1 | FG51P1 FG60E1 | FG65P1 FG75E1 | FG85P1 FG100E1 | GMG110P1 GMG125E1 |

| Мощность кВА/кВт | 21,6/24 27/30 | 27,2/32 34/40 | 32/38 40/46,5 | 40,8/48 51/60 | 52/60 65/75 | 68/80 85/100 | 88/100 110/125 |

| Модель двигателя | Ford ESG642 | Ford ESG642 | Ford ESG642 | Ford WSG 1068 | Ford WSG 1068 | Ford WSG 1068T | GM Vortec 8.1L |

| Модель генератора | LL1014S | LL2014C | LL2014C | LL2014H | LL2014J | LL3014B | LL3014F |

| Количество цилиндров | 6V | 6V | 6V | 8V | 8V | 8V | 8V |

| Объем цилиндра, л | 4,2 | 4,2 | 4,2 | 6,8 | 6,8 | 6,8 | 8,1 |

| Диаметр/ход поршня, мм | 96,8/95,0 | 96,8/95,0 | 96,8/95,0 | 90,2/105,8 | 90,2/106 | 90,2/106 | 108/111 |

| Степень сжатия | 9,3:1 | 9,3:1 | 9,3:1 | 9,0:1 | 9,0:1 | 9,0:1 | 9,1:1 |

| Частота вращения двигателя, об/мин | |||||||

| Максималь-ная мощность на валу, кВт | 41,2/46 | 41,2/46 | 41,2/46 | 64,2/72,1 | 59,8/67,2 | 87,7/98,5 | 105/118 |

| Расход топ- лива, м 3 /ч | 9,8/10,8 | 13,0/14,5 | 15,1/16,4 | 15,1/16,7 | 18,0/21,3 | 24,8/28,9 | 34,2/38,0 |

| Тепло, отводимое через выхлоп, кВт | 17,3 | 22,8 | 28,4 | 41,2 | — | — | — |

| Тепло, отводимое системой охлаждения, кВт | 15,2/13,7 | 20,8/23,4 | 22,5/25,3 | 33,4/37,5 | 41,0/46,0 | 57,5/64,6 | 106/113 |

| Излучаемая теплота, кВт | 13,2/15,0 | 16,4/18,4 | 18,2/20,4 | 18,9/21,3 | 24,0/27,0 | 33,4/37,5 | 36,7/41,0 |

| Температура выхлопных газов, °С | 528/550 | 575/595 | 615/631 | 560/580 | 580/610 | 660/685 | 780/810 |

| Поток воздуха через радиатор, м 3 /мин | |||||||

| Окончание табл.7.1 | |||||||

| Расход воздуха на горение, м 3 /мин | 1,8/2,0 | 1,9/2,2 | 2,1/2,4 | 2,5/2,8 | 3,1/3,5 | 5,6/6,3 | 5,7/6,4 |

| Поток отработав- ших газов, м 3 /мин | 2,9/3,3 | 3,8/4,3 | 4,5/5,0 | 10,2/11,5 | 11,7/13,2 | 14,1/15,8 | 16,3/18,4 |

| Размеры: Д*Ш*В, мм | 2165*890*1239 | 2165*890*1239 | 2165*890*1239 | 2400*918*1364 | 2400*918*1364 | 2400*918*1339 | 2600*1100*1450 |

| Масса (с ох- лаждающей жидкостью и маслом), кг |

Примечание. Все технические данные приведены для стандартных условий: температура окружающего воздуха +27 o С, высота над уровнем моря 152,4 м. Данные потребления топлива представлены в предположении полного сжигания газа с низшей теплотворной способностью 46,89 МДж/м3 (сжиженный газ) или 34,71 МДж/м3 (природный газ).

Система охлаждения когенерационной установки

Б.И. Басок, Д.А. Коломейко, Е.Т. Базеев – Институт технической теплофизики НАН Украины, Киев

Классификация когенерационных установок

Понятие «когенерация» появилось сравнительно недавно – его введение было обусловлено развитием новых технологий в энергетике, характеризующихся более высокой термодинамической и энергетической эффективностью [1]. В настоящей работе под этим понятием подразумевается совместное производство (комбинированная выработка) тепловой и электрической энергии в рамках одного технологического процесса и из одного первичного топлива (или сбросного энергетического ресурса).

Благодаря своим преимуществам (высокая эффективность использования топлива, автономность, децентрализация энергоснабжения, высокая маневренность и т. д.) когенерационные технологии нашли государственную поддержку и широкое распространение во многих странах Европы и СНГ. В частности, на Украине для развития этого направления энергетики принят закон «О комбинированном производстве тепловой и электрической энергии и использовании сбросного энергопотенциала», предусматривающий некоторые льготы для когенерационных производств. На 2005 год здесь было введено в эксплуатацию (или находилось в стадии сооружения) несколько десятков когенерационных установок суммарной электрической мощностью до 250. 300 МВт и тепловой – до 300. 350 МВт.

Нужно отметить, что в энергетике уже давно используется термин «теплофикация», который также характеризует «. централизованное теплоснабжение на базе комбинированного производства электроэнергии и теплоты на ТЭЦ». Таким образом, и когенерация, и теплофикация означают комбинированное производство электрической и тепловой энергии – в этом их сходство. В технологическом плане они отличаются типом применяемого оборудования (в когенерационных установках в качестве привода обычно используются газовые двигатели внутреннего сгорания или газовые турбины, а в последнее время для индивидуальных бытовых нужд – мини- или микротурбины).

В термодинамическом аспекте отличие связано с особенностями собственно термодинамических циклов, которые реализуются в одном случае как когенерационный цикл, в другом – как теплофикационный. Во многих когенерационных технологиях предполагается использование различных тепловых двигателей (в настоящее время это ДВС, ГТУ, но могут рассматриваться и другие двигатели – термоэлектрический, термоэмиссионный, магнитогидродинамические генераторы). Они применяются для производства электроэнергии в качестве надстроек, например котельных, паротурбинных установок, с последующей утилизацией в них сбросной теплоты надстроек и превращением таких комбинированных установок в мини-ТЭЦ или парогазовые установки. В термодинамическом цикле таких когенерациионных схем используются, как правило, два рабочих тела. Например, в надстройке применяются продукты сгорания (или плазма) с более высокой средней начальной температурой цикла – примерно 1200 °С (более 2500 °С для плазмы), а в котлах или паротурбинных установках – водяной пар с более низкой рабочей температурой – до 600 °С. Если надстраивается паросиловой цикл, то весь комбинированный цикл превращается в бинарный.

В традиционных теплофикационных установках ТЭЦ отсутствуют такие надстройки. Для производства теплоты в них используется потенциал пара, уже частично отработавшего в турбине при выработке электроэнергии. Для теплофикационных схем применяется одно рабочее тело – водяной пар.

При теплофикации выработка и отпуск электроэнергии является основной задачей, а отпуск тепла – вторичной, снижающей себестоимость производства электроэнергии. При этом экономический эффект определяется снижением потерь в конденсаторах турбин за счет утилизации остаточной эксергии рабочего тела на конечном этапе технологического процесса. Основная же цель когенерации – выработка тепловой энергии нужных параметров, по заданному графику нагрузки, а полученная электроэнергия является сопутствующим продуктом, повышающим экономичность всей установки. Экономический эффект при этом определяется снижением эксергетических потерь на первом этапе технологического процесса (за счет более полного использования эксергии продуктов сгорания).

Довольно оригинальная технология производства тепловой и электрической энергии STIG (Steam Intention Gas Turbine) и «Водолей» получила название монарной когенерации [2]. Здесь в качестве части рабочего тела используется водяной пар, подаваемый в камеру сгорания газовой турбины.

Когенерационные технологии выработки энергии имеют достаточно широкое применение – от использования в топливных элементах до идей продления ресурса атомных энергоблоков путем их надстройки газотурбинными установками. Сегодня наибольшее распространение эти технологии получили в малой, или децентрализованной энергетике, где они реализуются главным образом на основе газопоршневых или газотурбинных двигателей. Выбор типа двигателя обусловливается объемами суточной и месячной потребности каждого вида энергии для конкретного производства. Как правило, для получения электрической мощности до 5. 10 МВт применяются газопоршневые двигатели-генераторы, а для мощности более 10 МВт – газовые турбины.

Основные показатели когенерационных установок

Для каждой из когенерационных установок есть свой набор показателей эффективности, который определяется с помощью энергетического аудита [3, 4].

К основным показателям энергетической эффективности можно отнести электрический, тепловой и эксергетический КПД установок, которые определяются соответственно из первых трех формул. Коэффициент использования теплоты топлива, который главным образом определяет интегральную энергоэффективность установки, определяет формула 4. Методика определения эксергетического КПД когенерационных установок представлена в работе [5].

Под показателем квалификации когенерационной установки подразумевается эффективность использования дополнительного и основного топлива (КИТ при отпуске энергии), которая должна быть не менее 42%. Причем объемы отпущенного в течение года тепла должны быть более 10% всего производства тепловой и электрической энергии.

В состав экономических показателей когенерационной установки входит наличие рынка сбыта тепловой и электрической энергии по удовлетворяющим потребителя тарифам. При определении этих показателей возникают трудности, связанные с тем, что разделить топливо, используемое на выработку разных видов энергии, довольно трудно [4]. В этом случае можно рассмотреть оценки показателей топливной эффективности в эксплуатационных режимах когенерационных установок, предложенные в [6].

К технологическим показателям можно отнести эксплуатационный показатель эффективности. Он включает в себя наличие современных систем автоматизации, возможность работы установки в различных условиях, ее чувствительность к составу газа. Показатель надежности характеризует как ресурс работы установки до капитального ремонта, так и ремонтопригодность. Надежность работы установки зависит не только от ее типа, но и от проекта, фирмы-производителя, монтажа и т. д.

Безусловный интерес вызывают экологические показатели когенерационных установок, особенно если они внедряются и эксплуатируются по совместным проектам в рамках выполнения Киотского протокола, позволяющего получать дополнительные инвестиции от других государств.

Анализ энергетической эффективности когенерации на базе газопоршневых двигателей

В связи с разнообразными вариантами суточного и месячного потребления энергии, производимой когенерационными установками, возможна реализация схемного решения на базе различного типа оборудования. На взгляд авторов, наименее затратным и менее трудоемким является когенерация на базе газопоршневого энергоблока. Подобрать красивую девушку на ночь помогут фирмы досуга Тюмени. Сексуальные девушки Тюмени уже ждут своего принца. Фирмы досуга Тюмени – это посредник между мужчиной и девушкой, которые хотят завести интимные знакомства, при этом обеспечивая всем полную защиту и конфиденциальность. Когенерация на базе газопоршневого двигателя (ГПД) может быть реализована с использованием низкокалорийного горючего газа, например шахтного метана, биогаза, технологического газа металлургических производств, попутного нефтяного газа и т. п.

Для сравнительного анализа были взяты установки с электрической мощностью, близкой к 1 МВт.

К сожалению, производитель когенерационных установок ОАО «Первомайскдизельмаш» не выпускает газопоршневые агрегаты мощностью, близкой к 1 МВт. Но при эксергетическом анализе диапазон мощностей существенно не влияет на результат.

Как видно из результатов анализа, энергетическая эффективность установок зарубежных производителей находится в одном диапазоне. Различие в эффективности работы отечественных и зарубежных установок можно объяснить наличием у последних современных дорогостоящих систем АСУ ТП. Они позволяют не только оптимизировать процессы генерации энергии, но и управлять установкой на расстоянии. Кроме того, АСУ ТП объединяет несколько установок в один энергетический объект, что существенно снижает затраты топлива и увеличивает срок службы оборудования.

Анализ энергетической эффективности различных схемных решений когенерации

При анализе энергетической эффективности были рассмотрены эксплуатирующиеся объекты малой энергетики — пять когенерационных установок, а также типовая ТЭЦ в г. Лучанске.

Первый объект – это установка на симферопольском заводе «Фиолент». Электрическая мощность, потребляемая предприятием, составляет 1030 кВт, тепловая мощность контура охлаждения двигателя – 400 кВт. Тепловой потенциал пара, вырабатываемого за счет утилизации выхлопных газов ГПД, – 477 кВт. Тепловая схема установки представлена в [7].

Электрическая мощность установки на Гостомельском стеклозаводе Киевской обл. составила 1000 кВт, тепловая – 1250 кВт в виде горячей воды с температурой 80 °С. Более подробно эта установка описана в работе [5].

Третьим объектом исследования был геотермальный когенерационный модуль в с. Медведевка. Установка имеет электрическую мощность 60 кВт, а тепловую – 225 кВт [8]. Четвертой стала энергоустановка UGT16000C на Рубежанском комбинате электрической мощностью 14,5 МВт, тепловой – 27 МВт.

Пятой была рассмотрена бинарная установка производства СНПО [9], в схеме которой использованы две турбины – газовая и турбина на низкокипящем рабочем теле (ТНРТ). В этой установке выхлопные газы после ГТУ, а также теплота контура охлаждения турбины поступают в утилизационный теплообменник. Затем теплоноситель направляется в теплообменник перегрева пентана, где происходит перегрев жидкого n-пентана, и далее пар n-пентана поступает в ТНРТ. Часть тепла после теплообменника идет потребителю. Суммарная электрическая мощность обеих турбин составляет 20 МВт [9]. Установка может работать при выключенной ТНРТ – в этом случае потребителю поступает вся тепловая энергия после ГТУ (25 МВт), но электрическая мощность установки снижается при этом до 16 МВт.

Для сравнения энергетических показателей была также проанализирована малая типовая ТЭЦ, которая обеспечивает технологические нужды Лучанского сахарозавода. В состав ТЭЦ входит паровая турбина типа Р-6-35-5, три паровых котла типа «Тампелла-Карлсон» (производительность пара — 25 т/ч, давление – 3,9 МПа, температура – 400 °С) и один паровой котел БМ-35М. Электрическая мощность ТЭЦ составляет 3,8 МВт, тепловая – 34 МВт.

При расчете показателей энергетической эффективности была использована методика, предложенная в [5].

Из результатов следует, что наиболее эффективной с точки зрения эксергетического показателя является когенерационная установка на базе газового двигателя внутреннего сгорания, работающая на Гостомельском стеклозаводе. Это связано с более высоким термическим КПД газопоршневых двигателей (по сравнению с подобными схемами, работающими на базе ГТУ), а также с потерями эксергии в камере сгорания ГТУ. Применение общей системы утилизации выхлопных газов и системы охлаждения двигателя дало существенный выигрыш в эксергетическом КПД.

Геотермальная когенерационная установка, реализованная в с. Медведевка, имеет низкие показатели энергетической эффективности – это связано с малой мощностью установки и невозможностью глубокой утилизации.

Но особенность состоит в том, что она работает на газе-метане, растворенном в геотермальной воде. Когенерационная установка с пентановым рабочим циклом обладает достаточно высоким эксергетическим КПД и может быть реализована там, где потребность в тепловой мощности меняется.

Приведенный анализ показал, что рассмотренные когенерационные схемы совместного производства тепловой и электрической энергии, реализованные главным образом на базе газопоршневых двигателей, являются достаточно эффективными технологиями генерации энергии. В связи с этим они могут быть востребованы рынком для автономного энергоснабжения различных производств и, безусловно, для децентрализованного муниципального теплоэлектроснабжения.

Использованная литература

1. Шпильрайн Э.Э. К вопросу о термодинамике получения низкопотенциального тепла//Теплоэнергетика. 1998, № 9. С. 20-23

2. Любчик Г.М., Варламов Г.Б., Маляренко В.А. Теплоенергетичнi установки та екологiчнi аспекти виробництва енергii. К.: IВЦ «Полiтехшка». 2003. – 232 с.

3. Клименко В.Н., Сабашук П.П., Клименко Ю.Г. и др. Энергетические характеристики когенерационной установки на частичных тепловых нагрузках//Промышленная теплотехника. 1997, № 3. С. 51-56

4. Клименко В.Н. Проблемы когенерационных технологий в Украине // Промышленная теплотехника. 2001, № 4-5. С. 106-110

5. Коломейко Д.А., Корнеев И.Ю. Анализ энергетической эффективности когенерационной установки фирмы Wilson типа PG1250B // Промышленная теплотехника – 2005, №3

6. Андрющенко А.И., Семенов Б.А. Система по¬казателей для оценки топливной эффективности эксплуатационных режимов ТЭЦ //Промышленная энергетика. 2005, № 12. С. 2-7.

7. Коломейко Д.А. Термодинамический цикл когенерационной установки TEDOM серии QUANTO//Промышленная теплотехника. 2004, Мб. С. 62-64

8. Долинский А.А., Шурчков А.В., Резакова Т.А. Геотермальные когенерационные установки для автономного электро- и теплоснабжения //Промышленная теплотехника – 2004, №3. С. 62-67

9. Бухолдин Ю.С., Олиференко В.М., Парафей-ник В.П., Сухоставец СВ., Теплоэнергетические и энергоутилизационные установки конструкции ОАО «Сумское НПО им. М.В. Фрунзе»/Тезисы 1 Международной конференции «Когенерация в промышленности и коммунальной энергетике», 18-20 октября 2004 г. Киев. 2004. С. 174-175.

Газопоршневая установка: описание, принцип работы и особенности установки

Принцип когенерации выработки позволяет обеспечивать потребителей несколькими видами энергии при минимальных затратах. На таких платформах работают станции, снабжающие предприятия теплом, холодом, паром и электричеством. Объемы выработки и способы распространения энергии зависят от конструкции и местного инженерного обеспечения. Типовой реализацией данной концепции является газопоршневая установка (ГПУ), в состав которой входит двигатель внутреннего сгорания. Несмотря на традиционный способ конструкционного исполнения, такие агрегаты являются эффективными, функциональными и долговечными. Впрочем, они не избавлены и от недостатков.

Устройство ГПУ

Конструкция базируется на массивном ДВС, в котором предусмотрена камера сгорания и вспомогательная инфраструктура для осуществления процессов смесеобразования и зажигания. Остальная техническая часть определяется тем, какие конкретно типы энергии нужно получить в ходе прохождения циклов сгорания. Например, распространено подключение вала, благодаря механической работе которого генерируется электрическая энергия. Механическое действие вал совершает за счет ДВС. Непосредственно тепловая энергия, которая вырабатывается уже в первом цикле, может распространяться или аккумулироваться в бойлерах с контурами. Это же касается и пара, который будет передавать потребителям тригенерационная газопоршневая установка. Устройство современных ГПУ не обходится без систем обеспечения безопасности, в числе которых датчики температуры, регуляторы детонации, панели контроля и управления. В то же время не всегда такие генераторы выступают в качестве самостоятельных объектов выработки энергии. Нередко их уже на этапе строительства интегрируют в инженерную инфраструктуру крупных предприятий. В этом случае они выступают лишь компонентом газовых компрессоров, приводов насосов или холодильных установок. Разумеется, речь идет об индустриальном оборудовании, требующем подключения больших потоков энергии.

Общий принцип работы

Независимо от алгоритма генерации, преобразования и дальнейшего распространения энергии, на базовом уровне ГПУ вырабатывают энергетический потенциал в процессе сжигания газового топлива. По расчетам специалистов, тепловая энергия на таких станциях позволяет генерировать электроэнергию с КПД порядка 40 %. Иными словами, большая часть генерируемого тепла уходит в окружающую среду, а почти половина - аккумулируется и направляется потребителями. И в этом контексте можно вспомнить о концепции, встроенной в инженерную структуру предприятия станции, - данная схема позволит эффективнее расходовать и уходящую "местную" тепловую энергию на обогрев помещений и т. д. Кроме того, активно распространяются многофункциональные газопоршневые установки, принцип работы которых ориентирован на сегментированную выработку энергии разного типа в отдельных блоках. Это когенерационные и тригенерационные станции, которые позволяют использовать первичную вырабатываемую энергию с КПД порядка 90 %. Их стоит рассмотреть отдельно.

Принцип когенерации

Для начала стоит подчеркнуть, что выработка электроэнергии на многих установках производится "по умолчанию". Это наиболее распространенный вид целевого продукта станций ГПУ. Но, кроме него, тепловая энергия может преобразовываться в средство нагрева воды и пар. Охлаждение ДВС реализуется по закрытому контуру, в котором циркулирует холодная вода. Она отбирает тепловую энергию у двигателя, после чего отправляется в теплообменник. На завершающем цикле теплоноситель поступает в котел, утилизирующий тепло. Данная инфраструктура позволяет использовать газопоршневые когенерационные установки в комплекте с быстровозводимыми модульными зданиями или в готовых контейнерах. Они располагаются в самих предприятиях или вблизи. Когенерационный принцип работы обеспечивает снабжение потребителей электроэнергией, горячей водой или паром.

Принцип тригенерации

Тригенерация подразумевает расширение функциональности обычных ГПУ за счет добавления задачи выработки холода. Данная функция тоже довольно широко востребована среди предприятий из разных отраслей. Технически тригенерация достигается в процессе той же процедуры утилизации тепла, но в больших объемах. Для непосредственной аккумуляции холодных потоков и их распределения используются абсорбционные или компрессорные кондиционеры. Причем охладительные чиллеры на основе абсорбции используют уже выработанную горячую воду или пар от ГПУ. Газопоршневая установка с компрессорным кондиционированием, в свою очередь, работает за счет готовой электроэнергии. То есть в любом случае охлаждающие установки требуют для своей функции вторичный продукт переработки.

Топливный материал

Существенной особенностью ГПУ, которая отличает ее от других энергетических станций, является работа за счет сгорания газа. Специфика применения данного топлива обусловлена и повышенными требованиями к безопасности установки, и жесткими экологическими нормативами. Чаще всего для питания таких объектов используют природный газ, бутан, пропан, пиролизный, древесный и коксовый газы. В некоторых случаях ради удешевления процессов генерации ДВС заправляют попутным газом нефтяной переработки, а также газами сточных вод и мусорных свалок. Качественные характеристики топлива определяются по параметрам серосодержания, степени детонации, коэффициента содержания метана, теплоты сгорания и т. д.

Особенности монтажа установки

Станции в разобранном виде доставляются на место установки с помощью спецтехники. К этому моменту на рабочей площадке должен быть подготовлен фундамент, соответствующий размерам и массе ГПУ. На следующей стадии производится агрегатная сборка - компонуются в единую структуру элементы ДВС, кулеры, воздухозаборники, резервуары, бойлеры и прочие части рабочей инфраструктуры. Затем выполняется обвязка с местными инженерными коммуникациями, то есть сетями, с которыми будет взаимодействовать станция в процессе эксплуатации. По этим каналам будет осуществляться распространение тепла, горячей воды, электричества, пара и т. д. В отдельном порядке организуется система, через которую управляется газопоршневая установка. Монтаж в этой части заключается в организации внутриплощадочных электросетей снабжения, установке пунктов диспетчеризации и автоматизации, устройстве молниезащиты и заземления. Наиболее ответственны работы с модульными конструкциями, которые могут интегрироваться в состав предприятия как строительного сооружения. В данном случае изначально разрабатывается проект установки станции, ее подключения к коммуникациям и системы энергообеспечения.

Техническое обслуживание станций

Сразу после монтажных работ производится первое тестирование с наладкой оборудования. В перечень пусконаладочных мероприятий входит проверка функциональных компонентов, сетей, контуров, измерительных приборов и датчиков. В дальнейшем подобные операции могут выполняться после реконструкции или модернизации станции. Что касается ремонтных мероприятий, то газопоршневая установка может подвергаться плановой и капитальной ревизии, по результатам которой главный инженер разработает проект технической поддержки. В регулярном порядке обслуживающий персонал должен своевременно менять расходные части компонентов станции, обновлять рабочие жидкости и отслеживать температурные параметры.

Установки Caterpillar

Фирма Caterpillar является одним из крупнейших производителей инженерно-промышленного оборудования в мире. Сегмент газопоршневых агрегатов представлен моделями, мощность которых варьируется в диапазоне от 20 до 10 000 кВт. Наибольший спрос отмечается в спектре от 360 до 2 000 кВт. Что касается конструкционного исполнения, то компания предлагает и готовые к эксплуатации контейнерные блоки, и модульно-разборные крупные станции, размеры которых могут достигать 1400х340х340 см. Пользователи установок данной марки отмечают их высокий рабочий ресурс, производительность (в среднем КПД 90%) и долговечность. Типовая газопоршневая установка Caterpillar электрической мощностью в 1 000 кВт способна работать без потребности в капитальном ремонте порядка 50 000 моточасов. К этому же стоит добавить расширенные возможности инженерно-коммуникационного подключения и малошумность.

Установки MWM

Менее известная марка, выпускающая газопоршневые станции, но и она находит своих клиентов в самых разных областях. Прежде всего модели MWM выигрывают за счет прогрессивной системы управления. Особенность ее заключается в том, что контролю и мониторингу подвергаются не только все компоненты станции от двигателя до смежных бойлеров и воздухозаборников, но и взаимодействующие элементы комплекса. Это позволяет держать под контролем каналы передачи электричества, воды и пара. Отличается газопоршневая установка MWM и способностью работать на специализированных газах. Для заправки, кроме привычных газов, доступен биогаз, шахтные и пиролизные смеси. Специально для российских условий эксплуатации компания также предлагает модернизированные установки, в которых предусмотрена возможность подогрева воздуха, отправляющегося в камеру горения. В зимний период это решение позволяет экономить на топливе в среднем 10%.

Установки GE Jenbacher

Производитель Jenbacher специализируется на среднем сегменте ГПУ, которые работают на тяжелом топливе. Средний мощностный потенциал такого оборудования составляет 300-4 000 кВт. Среди технологических особенностей таких станций отмечают уникальную систему сжигания топлива LEANOX. Благодаря ней газовые двигатели получили возможность нивелировать содержание метана, исключая при этом падение мощности. Заботятся инженеры фирмы и о системе управления, что позволяет им выпускать функциональные и эргономичные газопоршневые установки. Цена таких моделей составляет в среднем 1-1,5 млн руб. Но это касается небольших по мощности агрегатов, которые подходят для использования на мелких предприятиях.

Плюсы и минусы ГПУ

Преимущества газопоршневого оборудования очевидны - они заключаются в дешевизне топлива и в скромных финансовых затратах на обслуживание станций. Также в работе они достаточно просты, малошумны и стабильны. Однако даже при условии магистрального снабжения газопоршневые генераторные установки остаются наиболее опасным средством выработки энергии. Опасности, связанные с транспортировкой и использованием газовых смесей, в первую очередь, выражаются рисками возгорания и взрыва. Кроме того, остаются экологические нюансы и вопросы токсической безопасности, поскольку широкий спектр используемых смесей вреден для человека, если их должным образом не изолировать в контурах станции.

Расчет газопоршневой установки

Перед выбором конкретной модели установки следует произвести некоторые расчеты. В первую очередь учитывают затраты на газовую смесь. Если мощность агрегата составляет примерно 1 000 кВт, то при полной загрузке в 278 нм3 за час выйдет приблизительно 1 руб. на 1 кВт*ч. При тех же данных конструкции и мощности объем масла будет составлять порядка 230 л, что добавит к расходам еще примерно 0,04 руб. на 1 кВт*ч. Также не стоит забывать о расходниках и запасных частях. С учетом, что ближайший серьезный ремонт может наступить примерно через 40-50 тыс. моточасов, то на 1 кВт*ч. газопоршневая установка со средними характеристиками будет требовать порядка 0,37 руб.

Заключение

Станции на базе газопоршневого двигателя являются оптимальным решением для предприятий, которые стремятся к энергетической независимости. Использование газа в качестве основного топлива позволяет сокращать расходы на энергоснабжение, а особенности конструкции и принципа работы дают возможность генерировать сразу несколько видов энергии. При этом стоимость газопоршневой установки, которая в среднем составляет 1-2 млн, вполне подъемна для среднего предприятия. Крупные производственные комплексы и вовсе используют мощные установки, цена которых может превышать и 5 млн. Это уже многофункциональные тригенерационные станции, в перечень задач которых входит также и охлаждение целевого объекта.