34. Воздушные компрессоры, их конструкции и применение

§ 34. Воздушные компрессоры, их конструкции и применение

Машины, предназначенные для сжатая воздуха и подачи его в воздушную магистраль судна, называются компрессорами. Сжатый воздух применяют на судах для пуска двигателей внутреннего сгорания, для работы высоконапорных паровых котлов, для работы пневматического инструмента, для специальных целей и т. п. Поэтому компрессоры можно встретить как на больших, так и на малых судах. По конструкции компрессоры, как и насосы, бывают поршневые, лопастные (осевые и центробежные), зубчатые и струйные. Наибольшее применение на судах имеют поршневые и лопастные компрессоры. Последние называют также турбокомпрессорами, учитывая их сходство с реактивными турбинами.

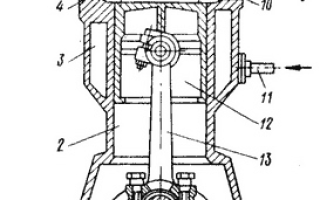

Поршневые компрессоры. Эти компрессоры используют для получения высоких давлений при умеренной производительности. По принципу действия поршневые компрессоры аналогичны поршневым насосам: воздух сжимается в цилиндре при помощи поршня, совершающего возвратно-поступательное движение. Устройство поршневого вертикального компрессора одинарного действия, одноступенчатого, с водяным охлаждением показано на рис. 103. Приводом компрессора может служить двигатель внутреннего сгорания или электродвигатель. Коленчатый вал 14 компрессора, получающий вращение от привода, соединен с поршнем 12 через шатун 13. Поршень, расположенный в цилиндре 2 компрессора, совершает возвратно-поступательное движение, всасывая и сжимая воздух, который поступает в цилиндр по всасывающему патрубку 9 через клапан 10. Перед поступлением в цилиндр воздух предварительно очищается от механических примесей в фильтре 8.

Рис. 103. Поршневой вертикальный компрессор.

При движении поршня 12 вверх сжатый воздух через нагнетательный клапан 4 проходит в клапанную коробку, а из нее — в воздухосборник. Когда давление в воздухосборнике превысит допустимое, сработает регулятор 5, который через трубку 7 откроет всасывающий клапан 10 и будет держать его в открытом положении при поступательном движении поршня. Для охлаждения сжатого воздуха с обеих сторон компрессора предусмотрен воздухоохладитель, в водяную рубашку 3 которого по патрубку 11 поступает холодная вода, отводимая затем по патрубку 6 в охлаждающую систему.

Для смазки движущихся частей и подшипников компрессора применяют масло, заливаемое в поддон картера 1 и забираемое оттуда через масляный фильтр 15.

За компрессором устанавливают воздухосборник в виде прочного резервуара объемом не менее 12—20-кратного объема цилиндра компрессора. Воздухосборник служит для выравнивания давления подаваемого в систему воздуха, а также для очистки его

от масла и влаги, попавших в сжатый воздух при его движении в компрессоре.

Для получения сжатого воздуха высокого давления применяют многоступенчатые поршневые компрессоры, в которых процесс сжатия воздуха осуществляется при проходе его через ряд последовательно установленных цилиндров (от двух до четырех).

Лопастные компрессоры (турбокомпрессоры). Лопастные компрессоры применяют для получения высокой производительности при умеренном давлении воздуха или газа. Сжатие воздуха происходит в результате изменения скорости его движения при вращении лопастных колес. Обычно турбокомпрессоры изготовляют многоступенчатыми (три-четыре ступени) для получения более высокого давления воздуха. В качестве привода могут служить электродвигатель, паровая и газовая турбины.

Устройство трехступенчатого турбокомпрессора приведено на рис. 104. Компрессор состоит из ротора (вала) 4 с насаженными на него лопастными колесами 3 и статора 1 в виде кожуха, разделенного кольцевыми камерами на отдельные ступени. В каждой камере расположено по одному лопастному колесу, поэтому число камер равно числу ступеней компрессора. Камеры устроены так, что они могут сообщаться между собой только через каналы рабочих колес.

Рис. 104. Трехступенчатый горизонтальный лопастной турбокомпрессор.

Вследствие быстрого вращения первого колеса воздух всасывается через открытую часть ступицы со стороны вала и увлекается по каналам ротора. При этом у входа в каналы создается разрежение, а у выхода из каналов давление повышается. Выходя из первого колеса, воздух попадает в кольцевое пространство, называемое диффузором 5, из него — во второе рабочее колесо, затем в диффузор и в третье колесо (путь воздуха показан стрелками). При переходе из одного рабочего колеса в другое давление воздуха все время возрастает, сжимаемый воздух нагревается и нуждается з охлаждении. Для спрямления потока воздуха турбокомпрессор, как и центробежный насос, имеет направляющие аппараты 2. По сравнению с поршневыми компрессорами турбокомпрессоры имеют некоторые преимущества (отсутствие клапанов, непрерывность всасывания и нагнетания, меньшие габариты).

Преимущества и недостатки винтовых компрессоров

Винтовые компрессоры стали активно внедряться на производства сравнительно недавно, заменив на предприятиях устаревшие шумные и энергоемкие поршневые установки. В данной статье рассмотрим особенности функционирования данного типа конструкции.

В рабочей камере винтового компрессора обычно располагаются два винтовых элемента, ведущий и ведомый, в процессе вращения эти детали захватывают воздух на входе и, постепенно проталкивая его дальше к выходу, сжимают в уменьшающемся пространстве между зубьями. Большую роль в повышении эффективности работы данного оборудования играет профиль винтовой пары, поэтому винты у каждого производителя являются главным объектом приложения инженерной мысли, их форма тщательно оттачивается, тестируется, после чего патентуется как новое изобретение.

На приведенном ниже изображении, на примере винтовой пары HITACHI наглядно видно, насколько важным является данный параметр.

Каковы преимущества винтовых компрессоров по сравнению с поршневыми установками?

1. Небольшая площадь соприкасающихся поверхностей снижает трение в винтовом блоке. Меньший коэффициент трения, а также отсутствие необходимости преобразования вращательного движения двигателя в возвратно-поступательное движение поршней существенно повышают КПД компрессора.

2. Винтовой блок обеспечивает плавное снижение скорости вращения, в результате чего количество производимого сжатого воздуха уменьшается без возникновения в системе скачков давления, которые характерны для поршневых установок в случае замедления движения поршня. Помимо повышения эффективности работы пневматического оборудования, данный эффект позволяет снизить объем ресивера.

3. Винтовая технология предполагает гораздо меньший расход смазки, как правило, у разных производителей он составляет от 1 до 3 мг масла на кубометр воздуха. Это позволяет говорить о том, что воздух после винтового компрессора чище, чем после поршневого и подходит для более требовательных потребителей.

4. Большинство современных винтовых компрессоров оснащены специальными системами автоматизации, позволяющими поддерживать заданные режимы работы без участия оператора, а также дающими возможность объединять несколько агрегатов в единую сеть, повышая эффективность расходования ресурсов.

5. В процессе сжатия в винтовом компрессоре воздух гораздо меньше нагревается, следовательно, необходимо меньше усилий для приведения его к нормальной температуре.

6. Большинство винтовых компрессоров мощностью до 250 кВт имеют воздушную систему охлаждения, что освобождает предприятие от необходимости решать вопрос о подводе и утилизации технологической воды, циркулирующей в системе водяного охлаждения, либо об установке оборудования для оборотного водоснабжения (градирни).

7. С внедрением винтовых компрессоров предприятия получают возможность децентрализации компрессорных станций, поскольку такое оборудование имеет меньшие габариты, невысокий уровень шума, низкие вибрации и не требует наличия специального фундамента.

Недостатки винтовых компрессоров

1. Более сложная конструкция и цена производства, чем у поршневых агрегатов. Запчасти для винтовых компрессоров также стоят дороже.

2. Система воздушного охлаждения предполагает необходимость отвода горячего воздуха после его выхода из системы охлаждения. Конечно, предприятие получает возможность использовать побочное тепло для отопления, однако это тоже требует определенных затрат на соответствующее оснащение системы.

3. Винтовые агрегаты нельзя использовать для работы с агрессивными газами. Кроме того, винтовой блок подвергается повышенному износу в случае, если компрессор используется в помещении с повышенной запыленностью.

4. Винтовые компрессоры требуют постоянной и эффективной работы системы маслоотделения. Некоторые модели компрессоров при повышении расхода воздуха, влекущем за собой снижение давления в системе, начинают пропускать в пневмосети большее количество масла, чем указано производителем.

Подводя итог можно отметить, что воздушный компрессор данной конструкции отличается повышенной надежностью и имеет больший ресурс работы и интервалы между регламентным обслуживанием, чем его поршневой аналог. Это более экономичное с точки зрения потребления ресурсов оборудование. И хотя в момент приобретения поршневой компрессор значительно выигрывает в цене, в процессе эксплуатации он может обходиться существенно дороже. Для точного расчета экономической эффективности выбора того или иного агрегата обращайтесь к нашим специалистам.

Рекомендации по подбору оборудования

Компрессоры бывают: Общепромышленные компрессорные установки — предназначены

для сжатия атмосферного воздуха до давления 5–13 бар. Различают:

По принципу действия:

Объемные компрессорные установки (винто-

вые, поршневые), применяются при расходах

сжатого воздуха до 80 м 3 /мин.

Динамические компрессорные установки (цен-

тробежные, турбины) применяются при боль-

ших расходах сжатого воздуха (50 м 3 и выше).

По интенсивности использования:

Профессиональные — предназначены для ра-

боты в условиях периодической потребности

в сжатом воздухе, рассчитаны на срок службы

2–3 года. Сфера применения — автосервисы,

маленькие производственные участки.

Промышленные — предназначены для непре-

рывной работы в тяжелых условиях, рассчита-

ны на срок службы 10–15 лет.

производительности:

Ступенчатое — резкое изменение количества

производимого воздуха (в большинстве слу-

чаев работа – холостой ход – остановка).

Простое, недорогое решение, обеспечивает

точность регулировки давления 0,5–1 бар.

Объем сжатого воздуха производимый ком-

прессором, пересчитанный к условиям

всасывания, как правило 1 бар. 20°С 70%

относительная влажность.

Измеряют барах (бар), в атмосферах (атм)

абсолютных атмосферах (ата), избыточных

атмосферах (ати), паскалях (Па), мегапаскалях

(МПа), килограмм силы на квадратный санти-

метр (кгс/см 2 ), фунт на квадратный дюйм (psi)

МПа=106Па; 1 атм =0,098 МПа; 1 бар=0,1МПа;

1 кгс/см 2 =0,098 МПа; 1 psi=0,00689 Мпа.

Трубопроводы — проектируются исходя из условия перепада давления на участке от ком-

прессора до потребителя не более 0,1–0,3 бар. Большой перепад давления в сети приводит к необ-

ходимости увеличить мощность компрессора для получения необходимого давления у потребителя.

Это приводит к удорожанию компрессорной установки и повышенным затратам на электроэнергию.

Необходимо помнить: повышение давления в сети на 1 бар приводит к увеличению мощности

компрессора на 7%.

Изготовление, монтаж и эксплуатация трубопроводов регламентируется правилами ПБ 03-585-03.

Компрессорная станция — помещение, предназначенное для размещения компрессор-

ных установок и дополнительного оборудования. В случае установки компрессоров с воздушным

охлаждением, необходимо предусмотреть приточновытяжную вентиляцию, согласованную с тепло-

выделением всех элементов компрессорного оборудования.

Необходимо помнить: компрессорная установка является тепловой машиной и выделяет около

85% потреблённой электроэнергии в виде тепла. Качество работы и срок службы компрес-

сорной установки значительно зависит от температурного режима, в котором она эксплуати-

руется. Проектирование, монтаж и эксплуатация регламентируется ПБ 03-581-03.

Подбор компрессорных установок — производится исходя из многих параметров:

суммарное максимальное потребление сжатого воздуха всех элементов пневмосети, их количество

и периодичность использования, требование по качеству и стабильности сжатого воздуха, со-

стоянию пневматической магистрали, температурных режимов работы и т.д. Необходимо помнить:

крупные компании поставщики компрессорного оборудования, имеющие представительство

в России, как правило, имеют в штате сотрудников, обладающих техническими и правовыми

знаниями, которые позволяют осуществлять подбор оборудования, наиболее подходящее

конкретному потребителю. Компания Ceccato готова помочь вам сделать правильный выбор

компрессорного оборудования, необходимого вашему предприятию.

Резервирование производительности — поскольку компрессор необходимо

периодически останавливать для технического обслуживания, так же нельзя забывать, что даже

самый надежный компрессор может неожиданно выйти из строя, предприятию, режим работы

которого не предусматривает технологические остановки, при подборе оборудования необходимо

предусмотреть резервную установку. Необходимо помнить: в последнее время используется 50%

резервирование по производительности. Это значит, что компрессорная станция состоит

из трёх равнозначных компрессоров, два из которых находятся в работе и обеспечивают

необходимое количество воздуха. Равномерная нагрузка компрессоров распределяется

автоматически или в ручном режиме. Подобная схема даёт возможность проводить техниче-

ское обслуживание без остановки производства и имеет защищённость от поломок, равную

100% резервированию при значительно меньших затратах. Применение плавного регулирова-

ния в одном из компрессоров обеспечит значительную экономию электроэнергии.

Качество сжатого воздуха — атмосферный воздух всегда содержит взвешенные частицы

и воду в виде пара, которые поступают в компрессор и если не удаляются, то и в пневматическую

сеть и далее к потребителям сжатого воздуха. Значительное содержание воды в сжатом воздухе

становится причиной коррозии пневмосети. Взвешенные частицы и ржавчина действуют как абра-

зив на элементы пневмоавтоматики. Всё это приводит к серьезным повреждениям пневматического

оборудования, тем самым, вызывая простои оборудования, повышение эксплуатационных расходов

и повреждению производимых изделий. Классифицируется по: величине твёрдых частиц, количеству

твёрдых частиц, содержанию воды (точка росы) и содержанию масла в сжатом воздухе. Требование

к качеству сжатого воздуха определяет производитель оборудования и нормируется по DIN ISO

8573-1:2001 и ГОСТ 17433-80

Оборудование для обработки сжатого воздуха:

Влагосепараторы — предназначены для удаления воды и масла в капельном виде. Применяются для предварительной очистки воздуха перед фильтрами или осушителями, а также в случае, когда пневмооборудование нечувствительно к содержанию воды и масла в сжатом воздухе.

Осушители: Назначение — удаление из воздуха влаги в парообразном состоянии (понижение влажности воздуха).

Волоконные фильтры — применяются для очистки сжатого воздуха от твердых частиц,

а так же влаги и масла в виде мелкодисперсного тумана. Достижимая степень очистки от твердых

частиц — 0,01 мкм, от масла 0,01 мг/м 3 .

Адсорбер с активированным углем — очистка сжатого воздуха от паров масла

и углеводородных запахов достигаемая степень очистки 0,005 мг/м 3 . Применяются только совмест-

но с волоконными фильтрами, как заключительная ступень фильтрации.

Ресиверы — сосуды для аккумулирования сжатого воздуха, необходимы для снижения пуль-

саций давления в пневмосети и сглаживания пиковых расходов. Оценить минимальный объем

ресивера можно по формуле: V=Q/(5*∆P) Где: V — объем ресивера в м 3 ; Q — производительность наибольшего компрессора м 3 /мин; ∆P — допустимое изменение давления в бар. Для более точного подбора ресивера обратитесь к специалистам.

Необходимо помнить: Ресиверы, у которых произведение давления в МПа (кгс/см 2 ) на вмести-

мость в м 3 (л.) превышает 1,0 (10 000) подлежат регистрации в органах Госгортехнадзора России.

Изготовление, монтаж и эксплуатация ресиверов регламентируется правилами ПБ 03-576-03.

Основные принципы и расчеты построения пневмолиний

Пневмолиния сжатого воздуха на предприятиях должна работать как полноценная и эффективная система, однако зачастую именно при проектировании и монтаж пневмолиний совершается огромное количество ошибок, из-за чего конструкция теряет эффективность и становится убыточной.

Задачи этой статьи – помочь избежать типичных ошибок при проектировании и монтаже пневмолиний, как следствие экономия Ваших средств.

Пневмолиния – система, служащая для снабжения сжатым воздухом рабочих зон предприятия. В ее состав входят: компрессор (центральная часть), ресивер, охладители, дренажные устройства для удаления влаги, фильтры для очистки воздуха, трубопровод, различные соединительные фитинги и арматура.

При выборе компрессоров зачастую возникает вопрос: приобрести один мощный компрессор и от него провести разветвленную сеть к разным потребителям, или на каждом рабочем участке установить свой небольшой компрессор. У каждой схемы есть свои преимущества и недостатки.

- уменьшают потребление энергии;

- требуют меньше расходов на текущий контроль и техническое обслуживание;

- уменьшают необходимую площадь;

- отличаются легкостью в обеспечении шумоизоляции и подборе оборудования.

Система с несколькими децентрализованными компрессорами:

- позволяет создать более простую систему сжатого воздуха;

- резко снижает потери сжатого воздуха и оказывается более дешевой в эксплуатации;

- для каждого потребителя может быть установлен компрессор с необходимым давлением и производительностью;

- небольшие компрессоры не требуют фундаментов, что упрощает и удешевляет их установку и пуско-наладочные работы.

Решение в пользу централизованной или децентрализованной установки компрессоров лучше принять после детального анализа системы распределения воздуха: длины воздушной магистрали, возможности установки ресиверов, потерь давления, утечек, общего объема потребления и характера потребления сжатого воздуха отдельными частями производства.

Подготовки воздуха

Важнейший элемент любой пневмосети – это блок подготовки воздуха. Если сжатый воздух содержит загрязнения, вступающие в контакт с конечным продуктом или инструментом, вся продукция может оказаться забракованной, а решение сэкономить на оборудовании принесет только убытки. Поэтому качество воздуха необходимо контролировать. Для отделения влаги и пыли используют различные фильтры и осушители. После очистки воздух вполне пригоден для покрасочных работ, однако он непригоден для пневмоинструмента. Ведь для его нормальной работы в воздухе должно присутствовать определенное количество масла. Для этого перед участком с инструментами, требующими смазки, устанавливаются лубрикаторы – устройства для подачи масла в поток сжатого воздуха.

Подготовка воздуха включает в себя следующие элементы:

- Концевой охладитель – теплообменник, который охлаждает горячий сжатый воздух для выделения из него влаги. Располагается в компрессоре или сразу за ним;

- Ресивер, где происходит частичное охлаждение воздуха и отделение некоторого количества влаги и масла;

- Сепаратор, где за счет закрутки потока происходит отбой крупных капель масла и воды;

- Система из пылевых фильтров для улавливания разных по размеру частиц;

- Холодильный осушитель для удаления остаточной влаги;

- Маслоотделяющий фильтр, если используются масляные компрессоры.

Данная схема обеспечивает комплексную очистку воздуха от влаги, пыли и масла. Окончательную подготовку воздуха рекомендуется производить непосредственно перед потребителями. Для этой цели используются фильтры-влагомаслоотделители, регуляторы давления (для установки необходимого рабочего давления) и дозаторы смазки (лубрикаторы).

Каким факторам надо уделить особое внимание при построении пневмолинии?

Начать следует с выбора материала для трубопровода. Обычно применяют сталь, алюминий или пластик. Каждый материал обладает своими преимуществами и недостатками: стальные трубы отличаются прочностью и непроницаемостью для кислорода, но тяжелы и подвержены коррозии. Алюминий лишен этих недостатков, однако очень дорог. Пластик (используются различные его виды) удобен при создании мобильных пневмолиний, потому что пластиковый трубопровод можно легко нарастить или передвинуть. Однако велика вероятность его случайного повреждения, а также он сильно подвержен температурному расширению.

Крайне важно с самого начала установить трубы правильного диаметра. Давление в магистрали плавно убывает по всей ее длине. Сопротивление пневмолинии тем выше, чем меньше ее диаметр, и при его снижении стремительно возрастает.

Следующий важный пункт – уклон трубопровода. Установка труб под неправильным уклоном приведет к тому, что в них будет скапливаться конденсат, а это может привести либо к коррозии труб и поломке фильтров, либо к тому, что качество сжатого воздуха не будет соответствовать требованиям.

Вне помещения магистральные трубопроводы следует укладывать на глубине, исключающей промерзание почвы, с уклоном 0,5% и оснастить водоотделителями, расположенными также в незамерзающей зоне. Внутри помещения трубы прокладывают по стенам или потолку. Здесь основным требованием является удобство контроля, технического обслуживания и слива конденсата.

Для уменьшения падения давления длина шлангов-отводов должна быть минимальной. Знайте, что соединительные разъемы разных производителей не стыкуются между собой.

Для дальнейшего обслуживания и ремонта необходимо устанавливать запорные краны, чтобы иметь возможность оперативно отключать весь участок и проводить работы. Все тупиковые окончания пневмолинии должны быть оборудованы дренажами для отвода воды. Пневмолиния должна по возможности образовывать замкнутый контур – это уменьшает падение давления в наиболее отдаленных точках трубопровода.

Перед пуском системы в эксплуатацию необходимо проверить соответствие системы действующим требованиям техники безопасности. Воздухопровод следует испытывать на давление, в 1,3 раза превышающее нормальное рабочее давление воздуха.

2– воздушный фильтр

3 – сепаратор циклонного типа

5 – сливной кран ресивера

6 — предварительный фильтр с конденсатоотводчиком

8 – промежуточный фильтр с конденсатоотводчиком

9 – маслоулавливающий фильтр

10 – угольный фильтр

Выбор компрессора

Выбор компрессора – важнейший момент в установке пневмолинии. Чтобы приобрести оптимальный по типу и мощности компрессор, следует обратить внимание на некоторые критерии:

1. планируемый режим работы;

2. качество сжатого воздуха;

3. максимальное рабочее давление;

4. объемный расход воздуха.

Для непостоянной работы или если расчетное потребление воздуха меньше 1 500 л/мин, выгоднее приобрести поршневой компрессор, т. к. он значительно дешевле в эксплуатации. Для постоянной интенсивной работы лучше подходит винтовой. Он обладает высокой удельной мощностью, приспособлен к продолжительным высоким нагрузкам, мощнее и долговечнее, чем поршневой, однако на порядок дороже его.

Кроме того, следует учитывать, что компрессор может быть установлен в рабочей зоне только при условии, что уровень его звукового давления не превышает 85 дБ. Компрессоры с приводными двигателями мощностью более 100 кВт должны устанавливаться в отдельных помещениях, но установка устройства там, где оно будет плохо охлаждаться, приведет к быстрой его поломке.

Методика расчета при выборе компрессора

1. Расчет потребления воздуха:

G = G1×k1 + G2×k2 + … + Gn×kn,

G – общее потребление воздуха, л/мин;

G1, Q2, … Gn – потребление воздуха каждой единицей пневмооборудования, л/мин;

k1, k2, … kn – коэффициенты использования оборудования, показывающие, какую долю времени используется инструмент. К примеру, если инструмент работает 30 мин каждый час, то его коэффициент составит 30/60 = 0,5.

Предположим, на производстве имеется три потребителя воздуха: ударный гайковерт (расход воздуха 450 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,2), шлифовальная машинка (расход воздуха 430 л/мин, рабочее давление 6,5 бар, коэффициент использования 0,6) и шуруповерт (расход воздуха 170 л/мин, рабочее давление 6 бар, коэффициент использования 0,3). Тогда общая потребность в сжатом воздухе составит:

G = 450×0,2+430×0,6+350×0,3 = 90 + 258 + 18 = 453 л/мин.

Иногда целесообразно иметь некоторый запас производительности, чтобы в дальнейшем при расширении производства и увеличении числа потребителей воздуха не пришлось менять компрессор. Увеличим полученный расход на 15%:

G1 = 453×1,15 = 520,95 л/мин.

2. Далее учитывается вероятность одновременной работы всего оборудования. Она определяется коэффициентом синхронности работы оборудования. Если вы используете один инструмент, то коэффициент синхронности равен 1, если 10 – то 0,71. Остальные значения занимают промежуточное значение. Для трех потребителей коэффициент синхронности составит 0,9. Таким образом:

G2 = 520,95×0,9 = 469 л/мин.

3. Значение производительности компрессоров отличается на входе и на выходе. Зачастую производители указывают входную величину, которая, естественно, больше реальной. Чтобы ее рассчитать и не ошибиться в выборе компрессора, необходимо использовать следующую формулу:

b – коэффициент запаса производительности, зависящий от класса компрессора и максимального давления.

Максимальное давление, требуемое потребителями, составляет 6,5 бар. К этому значению нужно прибавить падение давления на пути движения сжатого воздуха. Предположим, что общее падение давления на осушителе, фильтрах и трубопроводе не превышает 1,5 бар. Тогда подходит компрессор с максимальным рабочим давлением 8 бар. При этом давлении для профессионального класса компрессора коэффициент запаса производительности составит 1,5. Поэтому входная производительность компрессора составит:

Gвх = 469 ×1,5 = 703,5 л/мин.

Таблица для определения коэффициента запаса производительности b

4. Производим расчет объема ресивера по формуле:

V(л) = (Q*t*Кпр) / (60*ΔP),

ΔP – диапазон регулировки давления в ресивере (мин. значение – 2 бар);

t – допустимое время (сек), за которое давление в ресивере падает от максимального до минимального (рекомендуется от 30 сек и более в зависимости от требований к пневмосети);

Кпр – коэффициент производительности компрессорной головки (для одноступенчатых – 0,65, для двухступенчатых – 0,75).

Разница между минимальным и максимальным давление в ресивере составляет 2 бар, то есть при достижении давления в ресивере 6 бар компрессор включается в работу. При этом время, за которое давление в ресивере падает от максимального до минимального (время «отдыха» компрессора), принимаем равным 40 с, чтобы компрессор не перегревался и не работал на износ:

V(л) = (469*40*0,65) / (60×2) = 102 л.

Это минимальный объем рекомендуемого воздушного ресивера.

5. Для определения диаметра трубопровода учитываем потери от каждого «местного сопротивления» (фитинги, краны и т. д.) методом эквивалентной длины трубы. Иными словами, существуют зависимости, показывающие, сколько метров необходимо добавить к длине прямолинейного участка трубопровода при установке каждого фитинга, крана и т. д. Сначала по длине трубопровода и расходу воздуха из специальных таблиц выбирается первоначальный диаметр трубы. Далее производится подсчет всех фитингов и при помощи таблицы перевода определяется, насколько необходимо увеличить длину основного трубопровода. На последнем этапе повторно, с использованием уже новой длины проверяем, подходит ли выбранный нами диаметр. Если нет – следует увеличить.

Если у вас уже есть компрессор, который не обеспечивает ваши потребности, то:

1. Экспериментально определяем наименьшее значение t – время (сек), за которое давление в ресивере падает от максимального до минимального (время между остановкой и включением компрессора);

2. Рассчитываем реальное воздухопотребление по формуле:

V – объем ресивера (л);

ΔP – диапазон регулировки давления в ресивере (мин. значение – 2 бар);

Кпр – коэффициент производительности компрессорной головки (для одноступенчатых – 0,65, для двухступенчатых – 0,75).

3. Рассчитываем теоретическое воздухопотребление для всех потребителей (пользуемся первой формулой) и сравниваем теорию и практику: если вам необходимо больше сжатого воздуха, то подбираем новый компрессор или ресивер.

detector