Для чего и в каких случаях применяется система управления насосами

Для чего и в каких случаях применяется система управления насосами?

Любое насосное оборудование нужно комплектовать так, чтобы выполняемые им процессы и режимы были полностью автоматизированными. Автоматизация существенно влияет на качество работы, которую оценят как потребители, так и собственники.

При автоматизации насосного оборудования можно добиться меньшего потребления электричества, повысить стабильность и безотказность работы, уменьшить количество работников, но при этом останется возможность выполнять ручное регулирование. Такие системы управления насосами, называемые СУН, позволили открыть новые возможности для отопления, водоснабжения и качания воды из скважин.

1 Основное предназначение СУН

Оборудование, которое используется для отопления или охлаждения, водоснабжения, отведения воды, а так же тепловые насосы, испытывают потребность в оснащении автоматизированными и современными насосными системами. Они могут применяться для бытового и промышленного оборудования. Система управления насосами позволяет добиться получения экономической выгоды от ее внедрения, высокой надежности и эффективности при выполнении различных работ насосным оборудованием.

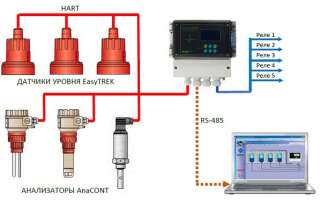

Управление удаленным скважинным насосом

Чтобы проводить регулировку нескольких насосов, которые в купе формируют группу, используют специальные системы. Такие системы называются станциями. Описываемые СУН, позволяют получить сложенную и безотказную работу, при помощи которых управляя оборудованием насосов, предназначенного для различных областей применения, можно выполнять управление насосом и контролировать основные параметры различных установок по их давлению.

к меню ↑

1.1 Основные элементы конструкции СУН, их преимущества и основные функции

Элементы конструкции, которые влияют на управление работой насосом, входят в состав систем управления насосами.

К эти элементам относятся:

- реле контроля давления;

- несколько реле, которые регулируют запуск и всю работу насосного оборудования;

- преобразователь частоты. Таким преобразователем называется электронное устройство, которое способно изменять частоту;

- комплекты автоматизации;

- блоки, отвечающие за управление устройством;

- датчики сухого хода.

Все вместе и каждый по отдельности элемент системы положительно сказывается на ее работоспособности, которая способна работать без поломок. Блок управления автоматикой насоса (ящик управления) создавать и регулировать оптимальный режим работы. Датчик разрыва выполняет важные защитные функции и выступает в роли защитного узла. Чтобы не случился перегрев насоса существует датчик сухого хода.

К главным функциональным особенностям можно отнести:

- пуск или стоп у основного механизма насоса происходит автоматически;

- при неполадках основного насоса автоматически запускается резервный (дублирующий) насос;

- при необходимости сервисного обслуживания возможен кратковременный запуск в ручном режиме;

- есть возможность для переключения вводов питания;

- наличие защиты по давлению, от перегрева, короткого замыкания и сетевых и механических перегрузок;

- невозможность нарушения требуемых рабочих параметров.

Автоматическая система диспетчерского контроля за насосами

Как и все системы автоматического управления, контроля и работы, системы управления насосами имеют ряд преимуществ, к которым можно отнести:

- Автоматическое управление водяным насосом.

- Автоматическое определение степени перегрева (сухого хода).

- Управления на расстоянии, т.е дистанционно.

- Заметное снижение количества порывов трубопроводов водоснабжения.

- Существование суточного или недельного графика, по которому происходит работа насосного оборудования без человеческого участия.

- Наличие аварийной сигнализации.

- Защита электрического двигателя.

- Вывод на табло текущего процесса или состояния оборудования.

- Нет протока.

- При необходимости возможна смена между основными и дублирующими насосными установками.

2 Предназначение СУН и область их применения

Основное назначение станций управления насосами состоит в защите оборудования и механизмов насосов разнообразных моделей и видов от возникновения аварийных ситуаций, а так же управления дистанционно, в ручном (рулевого управления) и автоматическом режиме работы.

В состав СУН входят следующие элементы:

- датчик перемещения;

- датчик давления;

- щит управления насосами;

- датчик температуры на охладителе масла;

- датчик, показывающий загрязненность рабочей жидкости;

- пропорциональное давление;

- автомат управления насосом;

- датчик температуры рабочей жидкости;

- датчик уровня рабочей жидкости;

- термостат;

- контроллер управления насосами;

- пульт управления насосом.

Щит управления двумя насосами подпитки для систем горячего водоснабжения

Насосы для воды нужно поддерживать постоянно в определенном процессе работы, такое применение наиболее чаще встречается. Так же СУН можно встретить в при горячем и холодном водоснабжении и организации их управления, контроля требуемого давления в трубопроводах и регулировки до нужных пределов. СУН можно встретить в применении у скважинного насоса для его управления. В этом случае СУН будет отвечать за поддержание надлежащего уровня жидкости в башне водяного напора. Еще такое оборудование для управления применяют для дренажных и фекальных насосов, где важно знать точный уровень перекачиваемой жидкости внутри емкости.

При работе с погружным оборудованием используют автомат управления насосом. Центробежные устройства, такие как Гном или УМК, используются с автоматической станцией типа САУ. При использовании автоматического управления для насосов погружаемых в воду, можно поддерживать заданный уровень жидкости, при этом работая в автоматическом режиме, а так же избегать аварийных ситуаций с насосом.

Автомат управления позволяет выполнять автопуск агрегата и его отключение, если изменился уровень жидкости до максимальных или минимальных значений, защищает электронасос и его двигатель от перегрузок. После ликвидации аварийной ситуации возможно возобновление рабочего состояния агрегата.

Центробежные установки работают при температуре воздуха от -45ºС до +40ºС в закрытых помещениях. Для таких установок применяются СУН, которые должны применяться в не взрывоопасной среде, которая содержит неагрессивные газы и пары.

СУН для таких установок выполняет следующие функции:

- блокировка пуска двигателя агрегата при коротком замыкании;

- контроль датчиков по перегреву;

- рулевого управления, контроль уровня воды за счет манометра и реле давления и передаваемых от них сигналов;

- выключение электродвигателя в случае перенапряжения сети или перекоса фаз напряжения.

2.1 Современные системы управления (видео)

2.2 Описание и принцип работу шкафов и щитов управления

Принцип действия этих шкафов очень прост. Датчик давления передает сигналы на преобразователь частоты, который, в свою очередь, управляет пуском или остановкой насосного оборудования. Для обеспечивания требуемого давления преобразователь частоты может регулировать число оборотов двигателей насосов.

В шкаф установлен ПИД-регулятор, который следит за установленными значениями. Если эти значения выходя установленные пределы, регулятор будет повышать или понижать частоту вращения электродвигателя. Микропроцессорный контролер видя, что обороты стали максимальными, но значения не вошли в нормы, включает резервный агрегат. Преобразователь частоты может работать в обратной последовательности.

Он отключит один насос, который был дольше в работе, если значения стабилизировались и обороты электродвигателя уменьшились. Таким образом можно чередовать агрегаты. С помощь. Щита управления можно чередовать работу насосов, которые можно подключить до 6 штук одновременно. Мощность каждого может достигать 1 МВт.

Автоматизированная система управления насосами теплосети

На дверце шкафа располагаются следующие элементы:

- рукоятка рулевого управления подачи питания;

- аварийная и предупредительная сигнализация;

- ручка для смены режима роботы;

- кнопка, которой можно сбросить сигнал аварии;

- сигнализация работы электродвигателя.

Щиты управления наделены всеми важными функциями: автоматическая подача резервного питания, ручное, удаленное или автоматическое управление, регулирование частоты, вывод информации по каждому агрегату. Можно поддерживать необходимую температуру внутри шкафа благодаря вентилятору и нагревателю, не забывая и про термостат, которые расположены в шкафу.

В шкаф управления устанавливается пульт для рулевого управления, оснащенный потенциометром, который укомплектован системой микроклимата и панелью оператора. Такая компоновка полностью подогнана для удобного использования.

Плюсы от применения щитов и шкафов рулевого управления насосным оборудованием:

- двигатель защищается от перегрева и перегрузок;

- меньшие затраты на электроэнергию;

- плавность и многофункциональность настроек позволяют соблюдать технологический процесс;

- легкость и своевременность техобслуживания.

Шкаф управления противопожарными насосами

2.3 Модель САУН-24Л, краткий обзор

Система автоматического управления насосом САУН 24л предназначается для контроля за давлением жидкости в системе, поддержки этой жидкости в нужном диапазон, регулировки насосов в полностью автоматическом режиме. САУН 24л была разработана компанией Wester из Российской Федерации. В данную модель установлен мембранный бак на 24 литра, реле контроля давления и манометр. Можно регулировать открытие или закрытие клапана путем включения или выключения электронасоса.

к меню ↑

Система управления скважинами

Рассмотрим СУ скважиной с ШГН КП СУС-09Р64GД11Т50 (КП «СУС-09») с брендовым названием «Мега-СУС» производства ООО НПФ «Интек» Уфа [16].

Внешний вид СУ скважиной с ШГН «Мега-СУС» показан на рисунке 3.1.

Рисунок 3.1 — Автоматизированная СУ скважиной с ШГН «Мега-СУС»

«Мега-СУС» представляет собой шкаф состоящий из двух отсеков: верхний отсек предназначен для размещения в нем электронных модулей контроллера «Мега09», блоков искрозащиты, блока питания датчиков, выключателя автоматического, розетки и блока зажимов, нижний отсек (силовой) предназначен для размещения в нем силового коммутационного оборудования.

Рассматриваемая СУ обеспечивает дистанционный контроль состояния и выполняет функции управления технологическим оборудованием скважины. «Мега-СУС» в комплекте с датчиками — давления, динамометрирования, тока и напряжения, с устройствами коммутирования составляет СУ скважиной, осуществляющую:

— автономное управление работой электродвигателя;

— контроль состояния электродвигателя и станка-качалки;

— обмен данными с центральным сервером системы телемеханики «МЕГА» в диспетчерском пункте, по радиоканалу с помощью GPRS модема.

СУ «Мега-СУС» предназначена для автоматизации работы установок скважин ШГН, оборудованных станком качалкой или цепным приводом, оптимизации режимов работы оборудования, оперативного выявления аварийных ситуаций и несоответствия режимов эксплуатации оборудования, передачи оперативной информации о состоянии объекта в диспетчерскую.

Контролируемый пункт «Мега-СУС» системы радиотелемеханики выполнен на базе серийного модульного контроллера «Мега-09» и состоит из модуля центрального процессора, модуля питания, модуля связи УКВ/GPRS и модулей дискретно-аналогового ввода и вывода. Контроллер и силовой блок системы автоматики скважины с ШГН конструктивно размещены в едином шкафу антивандального исполнения. При наличии второй выделенной радиочастоты и переговорной трубки связи имеется возможность применения голосовой связи с диспетчерским пунктом.

Основным управляющим элементом СУ является контроллер «Мега09», обеспечивающий контроль состояния и управление технологическим оборудованием СК, при подключении соответствующих датчиков, выполнение функций ретранслятора пакетного обмена; опрос, регистрацию и архивирование технологических параметров в памяти контроллера; дистанционное конфигурирование контроллера. Контроллер может работать в автономном режиме круглосуточно.

Более полные технические характеристики СУ «Мега-СУС» представлены в таблице 3.2.

Таблица 3.2 — Технические характеристики СУ «Мега-СУС»

Напряжение питания от сети переменного тока частотой 50 Гц, В

Номинальный ток подключаемого электродвигателя станка-качалки, А

Подключаемые датчики, шт.:

— датчик силы ДПН-Т50;

— блок токовых трансформаторов;

— замыкающий повторитель пускателя;

— счетчик количества жидкости;

Скорость передачи данных по GPRS каналу, бод

Диапазон рабочих частот, МГц

Длительность работоспособности СУ при пропадании сетевого питания и частоте опроса 1 раз в минуту,

Диапазон рабочих температур,°С

Относительная влажность воздуха без конденсации влаги при

Атмосферное давление, кПа

Степень защиты от воздействия внешней среды

Габаритные размеры, мм

Датчик ДПН-Т50 предназначен для измерения усилия в траверсе СК ШГН в зависимости от ускорения движения траверсы, а также для графического представления циклического изменения веса от перемещения штока станка-качалки (динамограмма), которое характеризует состояние насосного агрегата и другие параметры.

— единый конструктив антивандального исполнения для силовой части и системы автоматики;

— простота обслуживания — одна служба эксплуатации;

— наличие комбинированных каналов связи (проводная, радио-УКВ и GSM/GPRS) и многоступенчатой ретрансляции;

— дистанционное конфигурирование, настройка и установка режимов работы контролера;

— встроенные алгоритмы обработки данных, позволяющие получить высокую точность измерений;

— автоматический расчет фактического суточного дебита скважины с учетом простоев и остановов позволяет иметь четкую информацию по потерям в добыче и причинам потер;

— технический учет потребляемой электроэнергии;

— определение неисправностей насосного оборудования по форме динамограммы позволяет прогнозировать очередность ремонтных и профилактических работ на скважинах, формировать список аварийных скважин, оптимизировать работу скважины в целом.

Основными функциями СУ «Мега-СУС» следующие функции:

— дистанционное включение и отключение электродвигателя ШГНУ из диспетчерского пункта;

— контроль состояния ШГНУ (работает/не работает);

— обеспечение функций защиты электродвигателя от перегруза, недогруза, работы на двух фазах, коротких замыканий, недопустимых отклонений напряжения в питающей сети;

— измерение давления в нефтепроводе с сигнализацией отклонения параметра за пределы установленных значений;

— программная работа ШГНУ (время работы и паузы от 0 до 720 часов) с настройкой алгоритмов из диспетчерского пункта;

— автоматическое снятие динамограммы с периодом от 1 до 250 минут, и возможностью использования как стационарного датчика на балансире станка-качалки, так и датчика в траверсе канатной подвески;

— автоматический анализ неисправностей насосного оборудования ШГНУ по форме динамограммы;

— вычисление фактической потери хода (влияние газового фактора) по динамограмме;

— измерение периода качания СК;

— автоматическая остановка скважины на накопление при срыве подачи;

— вычисление фактического дебита (количества добытой жидкости) с учетом потери хода по динамограмме;

— автоматическое снятие ваттметрограмм с периодом от 1 до 250 минут;

— измерение тока потребления двигателя ШГН, напряжения электрической сети;

— вычисление потребляемой электроэнергии;

— вычисление фактических удельных затрат электроэнергии на тонну добытой нефти;

— самозапуск ШГНУ в дистанционном и автоматическом режимах работы с регулируемой задержкой от 0 до 180 с;

— учет времени работы скважины;

— контроль несанкционированного доступа к объекту;

— обеспечение голосовой связи оператора с диспетчерским пунктом.

СУ скважиной SAM Well Manager

СУ скважиной с ШГН SAM Well Manager производства Lufkin Automation представляет собой предварительно программируемый контроллер, устанавливаемый в месте расположения скважины для того, чтобы собирать, обрабатывать, хранить и анализировать или аналоговые данные, получаемые от датчиков нагрузки и положения, или цифровые данные, получаемые от датчиков числа оборотов двигателя в минуту и датчиков, установленных на плече кривошипа. SAM Well Manager использует эти данные для контроля и управления работой насосной установки и для визуального отображения графических данных на ЖК-дисплее или на экране компактного портативного компьютера в формате, легком для понимания.

СУ скважиной с ШГН SAM Well Manager показана на рисунке 3.2.

SAM Well Manager получает информацию от датчиков, чтобы определить, достаточно ли жидкости присутствует в стволе скважины. Если блок управления определит, что скважина находится в состоянии опустошения, он отключит двигатель, чтобы остановить насосную установку, и тем самым перевести ее в режим ожидания. Режим ожидания позволит жидкости снова скопиться в стволе скважины. По окончании периода ожидания блок управления включит двигатель и насосная установка снова начнет работать.

SAM Well Manager также использует эту информацию для обнаружения неисправностей и проблем с насосной установкой и датчиками нагрузки и положения. По требованию может быть получена текущая информация о работe насосной установки. На месте расположения скважины также могут быть в любое время получены «архивные» данные, которые могут быть представлены в виде диаграмм и отчетов.

Рисунок 3.2 — СУ скважиной с ШГН SAM Well Manager производства Lufkin Automation

SAM Well Manager фирмы Lufkin Automation является на сегодняшний день самым распространенным во всем мире, он предусматривает подключение аналоговых датчиков усилия и положения, а также дискретных датчиков положения, расположенных на валу электродвигателя и выходном валу редуктора. Данные с этих датчиков используются для контроля и управления работой насосной установки и для визуального отображения графических данных на жидкокристаллическом дисплее или на экране портативного компьютера в легком для понимания формате.

SAM Well Manager по формируемой динамограмме определяет степень заполнения жидкостью ствола скважины. Если анализ покажет, что скважина опустошена, то насос отключается и скважина переводится в режим накопления. В этом режиме она снова заполняется жидкостью, после чего блок управления включает двигатель насоса и начинает откачку.

Программное обеспечение контроллера СУ обеспечивает обнаружение по динамограмме отдельных неисправностей в насосной установке. Непосредственно на скважине могут быть просмотрены «архивные» данные в виде диаграмм и отчетов на встроенном дисплее.

СУ скважиной с ШГН SAM Well Manager предусматривает возможность работы с двумя конфигурациями датчиков динамометрирования:

— датчик усилия располагается на штоке над верхней траверсой (датчик типа Loadtrol), датчик положения, работающий на эффекте Холла, устанавливается на выходном валу редуктора;

— датчик деформации балансира совмещен с датчиком угла наклона балансира.

Динамометрический датчик, устанавливаемый на полированном штоке, осуществляет количественное измерение нагрузки на колонну насосных штанг. Он устанавливается над держателем под зажимом для насосных штанг. Этот датчик непосредственно измеряет вес колонны насосных штанг и столба жидкости на плунжере насоса. Комплект сферических шайб, установленный между динамометрическим датчиком и держателем, обеспечивает концентрическую нагрузку даже при наклоне держателя. Из двух вариантов измерения нагрузки он является наиболее точным и при установке не требует калибровки в полевых условиях. Его недостатком является большая длина сигнального кабеля, возможность его повреждения обслуживающей бригадой и потенциальное снижение точности вследствие «толчения» жидкости или «плавания» насосных штанг [17].

Рассмотрим датчик типа Loadtrol подробнее [18]. Датчики усилия Loadtrol, которыми комплектуются системы динамометрирования Lufkin Automation, выпускаются фирмой Interface (США). Датчик показан на рисунке 3.3.

Датчик Loadtrol представляет собой стальной полый цилиндр, на наружную поверхность которого наклеены тензорезисторы. Для монтажа такого датчика на шток требуется полная разборка траверсканатной подвески, что является достаточно трудоемкой операцией. По типу чувствительных элементов датчик усилия Loadtrol представляет собой пассивный тензометрический мост с выходным маломощным аналоговым сигналом напряжением до 10 мВ. Естественно, что столь слабый сигнал подвержен воздействию помех от мощных электродвигателей, преобразователей частоты, пускателей, и для повышения помехозащищенности при передаче сигнала по длинному кабелю требуется применение специальных мер. Кроме того, показания датчика подвержены воздействию параметров самого кабеля: его длины, абсолютного сопротивления и температурного изменения сопротивлений жил кабеля. Полная погрешность таких датчиков во всем температурном диапазоне может достигать 5%.

Рисунок 3.3 — Датчик усилия Loadtrol (США)

Контроллер предусматривает 3 режима работы:

— все включения и отключения электродвигателя производятся по командам с диспетчерского пункта;

— включения и отключения электродвигателя производятся по заданным временным уставкам (периодическая эксплуатация);

— управление осуществляется автоматически по результатам анализа динамограмм.

Контроллер имеет аналоговый выход для подключения частотного преобразователя для плавной регулировки скорости вращения электродвигателя.

Недостатком данной системы является высокая стоимость. Так, например, стоимость только контроллера фирмы Lufkin Automation в комплекте с датчиками динамометрирования, соизмерима с ценой целой СУ в полной комплектации отечественного производства.

Болеее подробные технические характеристики СУ SAM Well Manager приведены в таблице 3.3.

Система автоматического и дистанционного управления буровым станком

2) Авторыизобретен и С. Г. Варжавинов, С. Я. Зинкевич и В. Г. ЖурайлевДонецкое отделение Института Гипроуглеавтоматизация(71) Заявител 4) СИСТЕМА АВТОМАТИЧЕСКОГО И ДИСТАНЦИОННОГО УПРАВЛЕНИЯ БУРОВЫМ СТАНКОМпро- равИзобретение относится к горнои мышленности, а именно к системам уп ления буровыми станками.Известна система управления буровым станком, включающая клапаны включения исполнительных механизмов и очистки скважины, кнопки управления, блок переключения режимов работы, ячейки памяти, датчики контроля положений механизмов и линии связи 1,Однако большое количество элементов снижает надежность системь 1, а ограниченный объем автоматизированных операций управления сужает ее функциональные воз. можности.Наиболее близкой к предлагаемой является система, включающая распределители включения маслостанции, открытия и закрытия подхвата, очистки скважины, вращения бурового става вправо и влево, подачи вращателя на забой и ее реверса, ячейки Памяти пуска и реверса, элементы ИЛИ, кнопки Пуск, Реверс, Стоп, причем выход кнопкиПуск соединен с включающим входом ячейки Памяти пуска, выход которой соединен с входом распределителя включения маслостанции, выход кнопки Реверс через первый элемент ИЛИ соединен с включающим входом ячейки Памяти реверса, выход кнопки Стоп соединен с отключающим входом ячейки Памяти пуска и через второй элемент ИЛИ — с отключаю щим входом ячейки Памяти реверса датчиков переднего и заднего положения вращателя, причем выход датчика переднего положения вращателя через первый элемент ИЛИ соединен с включающим входом ячейки Памяти реверса, а выход датчика заднего положения вращателя через второй элемент ИЛИ соединен с отключающим входом ячейки Памяти реверса и блок управления, выход которого соединен с распределителями включения очистки скважины, вращения 15 бурового става вправо, подачи вращателяна забой и ее реверса, а передний вход соединен с выходом ячейки Памяти пуска.Цель изобретения — расширение функциональных возможностей станка.Эта цель достигается тем, что системауправления буровым станком снабжена элементом И, дополнительным элементом ИЛИ и датчиком контроля положения подхвата бурового става, выход которого соединен с вхЬдами дополнительного элементаИЛИ и элементом И, выход последнего соединен с входом распределителя вращения бурового става влево и с вторым входом блока управления, причем вход распределителя открытия подхвата соединен с выходом кнопки Пуск, а выход ячейки Памяти реверса соединен с входом распределителя включения закрытия подхвата с вторым входом элемента И и через второй вход дополнительного элемента ИЛИ — с третьим входом блока управления.На чертеже представлена принципиальная схема системы управления.Система управления выполнена на пневмоэлементах и содержит распределители с мембранными приводами 1 — 8 для включения соответственно маслостанции (не показана), открытия подхвата, закрытия подхвата, очистки скважины, вращения бурового става вправо и влево, подачи вращателя на забой и ее реверс, кнопки включения 51015 датчики 14 — 16 соответственно контроля положения подхвата переднего и заднего положения вращателя, первый элемент 17 ИЛИ, второй — 18 и дополнительный 19, элемент 20 И и блок 21 управления с первым 22, вторым 23, и третьим входами 24, и выходами 25 — 27. Блок управления может содержать, например, две кнопки 28 и 29 соответственно Вперед и Назад, два элемента 30 и 31 ИЛИ и распределитель 32. Выходы кнопок 28 и 29 Вперед и Назад через элементы 30 и 31 ИЛИ соединены с выходами 26 и 27 блока 21 управления. 25 зо При этом выход кнопки 1 О Пуск соединен с магистралью 33 с включающим входом ячейки 12 Памяти пуска и с входом распределителя 2 открытия подхвата, а выход ячейки 12 Памяти пуска соединен с входом распределителя 1,включения маслостанции и с входом 22 блока 21 управления, Выход кнопки 9 Реверс через элемент 17 ИЛИ соединен с включающим входом ячейки 13 Памяти реверса, выход которой связью 34 сое 40 динен с входом распределителя 3 закрытия подхвата и через элемент 19 ИЛИ связью 35 — с входом 24 блока 21 управления. Выход кнопки 11 Стоп соединен с отключающим входом ячейки 12 Памяти пуска и через элемент 18 ИЛИ с отключающим входом ячейки 13 Памяти реверса. Выход датчика 15 переднего положения вращателя через элемент 17 ИЛИ соединен с включающим входом 45 50 ячейки 13 Памяти реверса, а выход датчика 16 заднего положения вращателя через элемент 18 ИЛИ соединен с отключающим входом ячейки 13 Памяти реверса. Выход датчика 14 контроля положения подхвата бурового става соединен связью 36 с вторыми входами элементов 19 ИЛИ и 20 И, а выход элемента 20 И связью 37 соединен с 55 входом распределителя 6 вращения бурового Памяти реверса 9, Пуск 10, и Стоп 11, .20ячейки 12 и 13 Памяти пуска и реверса,става влево и через вход 23 блока 21 управления — с включающим входом распределителя 8 реверса вращателя. Выход 25 блока 21 управления соединен с входом распределителя 4 включения очистки скважины, а выход 26 блока 21 управления соединен с входом распределителя 5 вращения бурового става вправо и с входом распределителя 7 включения подачи вращателя на забой.Система работает следующим образом.Перед запуском системы в автоматический режим бурения скважины новую штангу подают на ось бурения нажатием кнопки 28 Вперед, расположенной в блоке 21 управления, производят соединение новой штанги с буровым ставом и с вращателем, после чего кнопку отпускают. Система подготовлена для автоматического бурения. Затем нажимают кнопку 10 Пуск, сигнал с ее выхода включает ячейку 12 Памяти пуска и поступает на распределитель 2 открытия подхвата. Сигнал с ячейки 12 поступает на распределитель 1 включения привода маслостанции и через блок 21 управления — на включение распределителей 4, 5 и 7 соответственно приводов очистки скважины, вращения бурового става вправо и подачи вращателя на сбой, в результате происходит процесс бурения (распределитель 2 открытия подхвата разрузится через кнопку 10). Пробурив на глубину штанги, срабатывает датчик 15 переднего положения вращателя. Сигнал с его выхода поступит на включение ячейки 13 Памяти реверса, с выхода которой сигнал поступает в распределитель 3 закрытия подхвата и на один из входов элемента 20 И, и через элемент 19 ИЛИ — на блок 21 управления. Выключая распределители 4, 5 и 7. При закрытии подхвата срабатывает датчик 14, сигнал с которого поступает через второй вход элемента 19 ИЛИ на блок 21 управления, заменяя сигнал с ячейки 13 при ее выключении, и на второй вход элемента 20 И, выход которого поступает на распределитель 6 включения вращения бурового става влево, и через блок 21 — на распределитель 8 реверса вращателя.При рассоединении вращателя с буровым ставом и возвращении его в крайнее заднее положение срабатывает датчик 16, сигнал с которого выключает ячейку 13 Память реверса, а следовательно, исчезает выход на элементе 20 Ии отключаются распределители 6 и 8 (камера привода 3 разгружается в атмосферу через ячейку 13,элемент 17 ИЛИи кнопку 9).После этого, как снова будет соединена очередная . штанга с вращателем и буровым ставом, т. е. наращен буровой став, включают кнопку 10 Пуск, и процесс повторяется.937713 Формула . изобретения 5Кнопка 11 Стоп предназначена для отключения системы на любом цикле ее работы.Выход с кнопки 9 Реверс имитирует сигнал, поступающий от датчика 15, т. е. когда датчик 15 еще не сработал, а необходимо произвести закрытие подхвата и реверса подачи вращателя.Копка 29 Назад, расположенная в блоке 21, предназначена для включения подачи вращателя назад, что необходимо при разборе бурового става.1 ОТаким образом, система управления обеспечивает управление проводом подхвата бурового инструмента с контролем его положения в автоматическом режиме, что расширяет функциональные возможности бурового станка.5 Система автоматического и дистанционного управления буровым станком, включающая распределители включения масло- станции, открытия и закрытия подхвата, очистки скважины, вращения бурового става вправо и влево, подачи вращателя на забои и ее реверса, ячейки Памяти пуска ию25 реверса, элементы ЙЛИ, кнопки Пуск, Реверс и Стоп, причем выход кнопки Пуск соединен с включающим входом ячейки Памяти пуска, выход которой соединен с входом распределителя включения маслостан- зп ции, выход кнопки Реверс через первый элемент ИЛИ соединен с включающим входом ячейки Памяти реверса, выход кнопки СТОП соединен с включающим входом ячейки Памяти пуска и через второй элемент ИЛИ -6с отключающим входом ячейки Памяти реверса, датчики переднего и заднего положения вращателя, причем выход датчика переднего положения вращателя через первый элемент ИЛИ соединен с включающим входом ячейки Памяти реверса, а выход датчика заднего положения вращателя через второй элемент ИЛИ соединен с отключающим входом ячейки Памяти реверса и блоком управления, выходы которого соединены с распределителями включения соответственно очистки скважины, вращения бурового става вправо подачи вращателя на забой и ее реверса, а первый вход соединен с выходом ячейки Памяти пуска, отличающаяся тем, что, с целью расширения функциональных возможностей станка система снабжена элементом И, дополнительным элементом ИЛИ и датчиком контроля положения подхвата бурового става, выход которого соединен с входами дополнительного элемента ИЛИ и элемента И, выход последнего соединен с входом распредлителя вращения бурового става влево и с вторым входом блока управления, причем вход распределителя открытия подхвата соединен с выходом кнопки Пуск, а выход ячейки Памяти реверса соединен с входом распределителя включения закрытия подхвата, с вторым входом элемента И и через второй вход дополнительного элемента ИЛИ — с третьим входом блока управления. Источники информации,принятые во внимание при экспертизе1. Патент США3561542, кл, 173 — 1,1969.2. Авторское свидетельство СССР600296, кл. Е 21 С 5/00, 1975 (прототип).орректор А. ДзяодписноеСССР д. 4/5 Проектная, Составитель О. КонстантиРедактор,Л. Гратилло Техред А, БойкасЗаказ 4404/44 Тираж 623ВНИИПИ Государственного комитетпо делам изобретений и откры113035, Москва, Ж — 35, Раушская нафилиал ППП Патент, г. Ужгород, ул.

Заявка

ДОНЕЦКОЕ ОТДЕЛЕНИЕ ИНСТИТУТА «ГИПРОУГЛЕАВТОМАТИЗАЦИЯ»

ВАРЖАВИНОВ СТЕПАН ГРИГОРЬЕВИЧ, ЗИНКЕВИЧ СТАНИСЛАВ ЯКОВЛЕВИЧ, ЖУРАВЛЕВ ВАДИМ ГЕОРГИЕВИЧ

МПК / Метки

Код ссылки

<a href="https://patents.su/4-937713-sistema-avtomaticheskogo-i-distancionnogo-upravleniya-burovym-stankom.html" target="_blank" rel="follow" title="База патентов СССР">Система автоматического и дистанционного управления буровым станком</a>

Ячейка памяти

Номер патента: 1233214

. 1. Каждый следующий сигнал равенства подтверждает прямое состояние триггера 4. Сигнал неравенства, выработанный элементомна любом шаге сравнения, сбрасываеттриггер 4 в инверсное состояние итем самым прекращает дальнейшее сравнение адресных кодов в элементе 1сравнения, После прохождения всехразрядов первого адреса из адреснойинформации с шины 10 снимается сигнал поиска и дальнейшее сравнениеадресов в элементе 1 сравнения прекращается,В результате, если на вход и выход ячейки памяти поступают адинаксвые адресные коды, то триггер 4устанавливается в единичное состояние, если же адресные коды разные,та триггер 4 находится в инверсномсостоянии, Прямое состояние триггера 4 соответствует зафиксированному каналу связи, Триггер 4, находящийся в.

Ячейка памяти

Номер патента: 1451776

. формирователя 15, на выходеэлемента И 9 появится уровень логической «1», который через резистор76 з 145174 устанавливает элемент И-НЕ 8 в состояние логического «О». Через открытый первый ключевой элемент 6,резистор 2 и первую обмотку транс 5форматора 5 начинает протекать токлогического «О» элемента И-НЕ 8,Положительная обратная связь триггера замыкается, и он устанавливает»ся в нулевое состояние. 10После окончания импульса формирователя 19 второй ключевой элемент7 размыкается и под действием тока,протекающего через первую обмотку .трансформатора 5 и первый ключевой 15элемент 6, рабочая точка смещаетсяв точку -Вз, соответствующую логическому «О». Диод 12, включенныйпараллельно второй обмотке трансформатора 5, исключает сбой триг-20гера в.

Многоуровневая ячейка памяти

Номер патента: 1067534

. которых подключены к соответству)ощим коллекторам опорного элемента, база р-и-р-транзистора блокировочного элемента является управляющим входом ячейки памяти и подключена к соответствующему коллектору р-и-р-транзистора опорного элемента, коллекторы р-и-р-транзисторон выходных элементов являются выходом ячейки памяти, эмиттеры р-л-Р-транзисторон выходных элементов подклюиены к первому входу 60 соответствующего триггера, эмиттер р- — г-транзистора блокировочного элемента и база р-и-р-транзистора опорного элемента подключены к общей шине, причем эмиттер р-ь-р-транзистора входного элемента является информационным входом ячейки памяти, введеныдополнительные элементы св язи, выполненные на р-л-р-транзисторах,коллекторы которых подключены к.

Ячейка памяти для регистра сдвига

Номер патента: 858106

. к третьей шине управления,овыход второго элемента И-НЕ соединенс пятым входом третьего триггера, второй выход которого подсоединен ко второму выходу ячейки памяти, соответствующие информационные входы которой соединены с входами первого триггера.На фиг. 1 изображена функциональнаясхема предложенной ячейки памятия нафиг. 2-вариант построения реверсивногорегистра сдвига на предложенной ячейкепамяти.Ячейка памяти содержит триггеры 1-3,выполненные соответственно на элементахИ-НЕ 4 и 5, 6 и 7, 8 и 9, элементы35И-НЕ 10 и 11, шины 12-14 управления,информационные входы 15 и 16 и выходы17 и 18 ячейки памяти. Триггеры 1 — 3выполнены по схеме -триггера,Ячейка памяти функционирует следу Оющим образом,Работу рассмотрим на примере функционирования.

Ячейка памяти для регистра сдвига

Номер патента: 503295

. подключения узловой емкости к общей шине 11 источников напряжения. Если на вход 9 поступает низкий уровень напряжения, то в тот момент, когда транзистор 5 закрыт, низкий уровень напряжения меняется на высокий. Этот перепад напряжения передается через конденсатор связи 7 на затвор транзистора 2 и отпирает его. Таким образом, за половину периода действия парафазного напряжения на шинах 12 и 13 импульс низкого уровня напряжения распространяется от входа 9 до выхода 19, Высокий потенциал в узле 17 сохраняется до прихода фазного напряжения на затвор тактового транзистора 5, после чего в узле 17 устанавливается низкий потенциал, а на выходе 19 первого инвертора — высокий потенциал, который передается через конденсатор связи 8 в узел.

АВТОМАТИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ СЛЕДУЮЩЕГО ПОКОЛЕНИЯ

Автоматическая система управления следующего поколения (ACS) предлагает более интеллектуальные способы оптимизировать производительность. Система непрерывно оптимизирует производительность дробилки без ее перегрузки, обеспечивая тем самым ее оптимальную эксплуатацию. Она может автоматически регулировать параметры дробилки для компенсации износа камеры дробления и обеспечения тем самым стабильного размера продукта.

Hydroset™ и усовершенствованный клапан сброса давления автоматически предоставляют защиту от перегрузок, обеспечивая проход случайно попавшего железа и других неизмельчаемых предметов. Система автоматически адаптирует настройки дробилки в реальном времени к изменениям подачи и твердости материала.

ТРИ ОСНОВЫ ИНТЕЛЛЕКТУАЛЬНОЙ СИСТЕМЫ

Бизнес-аналитика

Используйте данные максимально эффективно благодаря бизнес-аналитике в отчетах My Fleet на портале My Sandvik. Это эффективный и интеллектуальный способ мониторинга производительности дробилки и использования этой информации для оптимизации и повышения эффективности коммерческой деятельности.

Уверенность в периоде продуктивной эксплуатации

При простое дробилки останавливается вся работа. Благодаря ACS вы всегда знаете, работают ли дробилки должным образом, и уверены, что они защищены от опасных перегрузок.

Уверенность в результатах

Создавайте точные фракции с помощью трех мощных программ дробления. ACS гарантирует, что настройки дробилки будут всегда оптимальны для определенной задачи.

ИНТЕРФЕЙС "ЧЕЛОВЕК-МАШИНА"

Удобный обзор системы позволяет операторам быстрее и эффективнее устранять неисправности. HMI также отображает незначительные и главные тревоги системы, которые можно легко обойти, если они не являются критическими, чтобы продолжить работу и увеличить продолжительность безотказной работы. Пользователи могут настроить HMI для удовлетворения собственных производственных потребностей.

МОНИТОРИНГ И КОНТРОЛЬ СМАЗКИ

В 50% случаев проблемы с дробилкой связаны с неправильной смазкой. Чтобы избежать дорогостоящего ремонта из-за проблем со смазкой, ACS интегрирует смазочный встроенный фильтр в HMI. Она также контролирует уровень масла в баке, температуру и давление масла, а также работу насосов для оптимальной эксплуатации оборудования.

АВТОМАТИЧЕСКАЯ КАЛИБРОВКА

Автоматическая калибровка — это инновационный метод, позволяющий увеличить время безотказной работы до 4% по сравнению с калибровкой вручную (в зависимости от частоты калибровки дробилки). Функция автоматической калибровки одним касанием точно перекалибровывает систему в соответствии с заданными значениями измерений и устраняет необходимость калибровки вручную.

ACS использует функцию автоматической калибровки и добавляет интервалы интеллектуальной перекалибровки для минимизации простоев и обеспечения максимального времени безотказной работы.