5 6 Требования предъявляемые к электроприводу шахтной подъёмной установки и его системе управления 5 6 1 Общие требования к электроприводу шахтной подъёмной установки

5 6 Требования предъявляемые к электроприводу шахтной подъёмной установки и его системе управления 5 6 1 Общие требования к электроприводу шахтной подъёмной установки

5.6 Требования, предъявляемые к электроприводу шахтной подъёмной установки и его системе управления.

5.6.1 Общие требования к электроприводу шахтной подъёмной установки.

По надёжности. Электрооборудование подъёмной установки относится к классу (группа А) − этому соответствует вероятность работы на промежутке времени 720 ч P=0.95, средняя наработка на отказ: Т отк =15000 ч, при времени восстановления (времени ремонта t рем =0.5 ч, времени простоя после аварии t авар =0.5 ч и времени работы в сутки t рабсут =15…18 ч.

Техническая целесообразность и экономичность эффективного регулируемого привода почти во всём диапазоне мощностей доказана.

Выбор системы управления зависит от глубины подъёма, типа подъёмной машины, подъёмного сосуда, количества горизонтов и расстояния межу ними.

Электропривод подъёмной установки должен обеспечивать:

а) работу с пониженной скоростью от 0.3 до 1 м/с при снятии сосуда с жёстких посадочных устройств;

б) замедление подъёмных сосудов, не превышающих 1 м/с 2 для всех типов вертикальных и наклонных установок;

в) ограничение ускорений величиной 1 м/с 2 для людских подъёмов, а для грузовых подъёмов они определяются проектированием;

г) отсутствие проскальзывания каната по футеровке на всех участках движения сосудов;

д) устойчивую максимальную скорость при равномерном ходе независимо от нагрузки на валу двигателя и направления движения;

е) движение сосудов с пониженной скоростью при доятгивании, в результате чего должна быть скомпенсирована погрешность системы регулирования.

Для клетевых подъёмов жёстким закреплением концов канатов на барабанах путь дотягивания определяется только абсолютной ошибкой регулирования по пути в процессе замедления. Для скиповых подъёмов путь дотягивания определяется ошибкой по пути в процессе замедления и величиной пройденного пути движения скипа в разгрузочных кривых.

Путь движения с пониженной скоростью со шкивом трения для клетевых подъёмов определяется абсолютной ошибкой регулирования по пути в процессе замедления и максимально возможным упругим проскальзыванием каната. Для скиповых подъёмников со шкивом трения путь дотягивания увеличивается из−за движения сосуда в разгрузочных кривых., таким образом, для клетевых барабанных шахтных подъёмных установок необходимо принимать равным 0.5…1 м, для клетевых со шкивом трения − 1…1.5 м, для скиповых барабанных − 2.5…3.5 м, для скиповых со шкивом трения − 3…3.5 м.

В подъёмных установках с автоматизированным регулируемым приводом система управления должна обеспечивать поддержание максимальной скорости с точностью не менее и скорости дотягивания

Наилучшей системой автоматического управления для шахтной подъёмной установки является система с ограничением рывка и ускорения. Во всех системах автоматического управления приводом шахтной подъёмной установки с заданием программы движения в функции времени можно считать возможным достижение требуемого режима без дополнительной корректировки диаграммы скорости по пути только в период разгона.

Период замедления, как показывает опыт эксплуатации шахтных подъёмных установок, применение дискретного в отдельных точках или непрерывного контроля движения подъёмного сосуда по пути является обязательным.

Обеспечение необходимой точности остановки сосудов на многогоризонтных клетевых установках усложняется из−за изменения нагрузки от одного знака номинала до другого при подходе клети к заданному уровню с двух сторон. При очень больших глубинах упругая деформация канатов столь значительна, что механические устройства не могут обеспечивать её компенсацию, поэтому следует отдать предпочтение регулированию положения подъёмного сосуда посредством электропривода, создающего электромагнитный момент для управления положением сосуда на весу (так называемая плавающая подвеска).

5.6.2 Унифицированная тахограмма движения шахтной подъёмной установки.

Максимальную скорость для подъёма выбирают для ряда исполнений установок с учётом максимально допустимых v max доп , и оптимальных величин v max опт скоростей. Оптимальные величины максимальной скорости v max опт и ускорения а max опт применяются в соответствие с ранее допустимыми рекомендациями, а для клетевых шахтных подъёмных установок выдерживают правила безопасности:

Эти параметры нормируются правилами безопасности.

В исследованиях обычно используется следующая зависимость для определения оптимальной величины скорости подъёма для скипа:

Цикл подъёма должен осуществляться пол оптимальной диаграмме движения с ограничением ускорения и рывка. Рекомендуется при разработке и внедрении современных систем привода и автоматики шахтной подъёмной установки применять унифицированную диаграмму скорости (рисунок 5.11). Принятие унифицированной пятипериодной диаграммы движения основывается на необходимости аналогичности применения всех типов исполнений шахтных подъёмных установок. Осуществление трёх периодов движения во всех диаграммах не вызывает сомнения: основного периода разгона, движения с установившейся скоростью и основного периода замедления. В любой диаграмме скорости применяют период с установившейся сниженной скоростью v дот , на которой компенсируются ошибки управления скоростью в течении всех предыдущих периодов и дополнительно для скиповых машин ограничиваются нагрузки на разгрузочные кривые. Для клетевых подъёмных машин обеспечивается комфортность подхода к консольной точке пути, а для многоканатных машин компенсация переползания каната относительно ведущего шкива. Заданная унифицированная диаграмма движения допускает изменение величин v, a, ρ, изменение всех периодов времени t, но с ограничением этих величин в соответствии с технологией и правилами безопасности. Возможность и целесообразность использования унифицированной пятипериодной тахограммы движение является единственным условием универсальной системы автоматического управления шахтной подъёмной установкой. Унифицированная диаграмма является оптимальной. Поставленные к ней требования по ограничению величин v, a, ρ дополняются следующими условиями:

где H п − полный путь движения сосудов, ∆h − путевая ошибка.

Для клети и скипа путевые ошибки принимаются:

Скорость дотягивания должна быть стабильной от цикла к циклу. Столкновение клети с жёсткими упорами при v дот >v дот.доп оказывается опасным для жизни.

Унифицированная диаграмма не изменяясь качественно, может варьироваться по величине разных параметров. При разъезде между далеко отстающими горизонтами для компенсации ошибки по пути диаграмма может дополниться промежуточной корректировочной скоростью с теми же ограниченными параметрами v, a, ρ.

5.6.3 Расчёт промежуточной корректировочной скорости подъёмной установки для компенсации ошибки по пути.

Применение задатчика интенсивности на входе системы регулирования, то есть задание скорости в функции времени приводит к погрешностям по пути в конце цикла. В связи с этой погрешностью неизбежным является участок дотягивания на тахограмме, а также разброс точки перехода на дотягивание в зависимости от концевой нагрузки. Это влечёт за собой удлинение участка дотягивания на тахограмме, который должен быть не короче ошибки по пути, накопленной в процессе снижения скорости. Для того, чтобы уменьшить потерю времени на корректировку ошибки по пути вводят промежуточную корректировочную скорость v k (рисунок 5.12). Общее время корректировки зависит от правильного выбора v k . Протяжённость участка, где должна поддерживаться скорость v k , должна быть не менее накопленной на участке снижения скорости погрешности по пути s 1 :

где δv – ошибка по скорости. Протяжённость участка, где необходимо поддерживать скорость дотягивания должна быть не менее:

где ∆s 2 − ошибка по пути на участке дотягивания. Общее время корректировки − это превышение длительности цикла из−за накопления ошибок ∆s 1 и ∆s 2 :

Для того, чтобы определить оптимальное значение v k , необходимо найти минимум функции τ=f(v k ):

Кривые τ=f(v k ) − рисунок (5.13) построены для следующих сходных данных:

V дот =0.5 м/с; a=0.75 м/с 2 ; δv=0.5 м/с. Эти кривые подтверждают важность установления оптимальной v k . Чем больше v max , тем больше выигрыш производительности при правильном выборе v k .

5.6.4 Требования к точности системы управления шахтной подъёмной установкой.

Предпочтительными для управления приводом шахтной подъёмной установки являются астатические системы автоматического управления, но могут применяться и статические системы автоматического управления повышенной точности. Для статической системы автоматического управления установившаяся ошибка поддержания максимальной скорости должна быть в пределах:

где δ 3С Vm − относительное значение установившейся ошибка по скорости с максимальной скоростью, ∆v − абсолютное значение установившейся ошибки по скорости при движении с максимальной скоростью. Оно не должно выходить за указанные пределы при изменении нагрузки на валу двигателя: для клетевого подъёмника − для скиповых подъёмников −

При движении со скоростью дотягивания ошибка по скорости должна лежать в пределах:

где D − диапазон регулирования скорости. Обычно статическая ошибка со скоростью дотягивания должна быть меньше или равна 10%. Тогда коэффициент усиления системы автоматического управления равен:

Динамическая ошибка δ V дин в режиме установившегося слежения с a max принимается на уровне статической ошибки:

где v 3 (t) − заданная скорость, v д (t) − действительная скорость. Для точного выполнения заданной диаграммы скорости вне зависимости от нагрузки астатической системы автоматического управления достаточно обладать астатизмом первого порядка для отработки задающего программного воздействия по линейному закону и астатизмом второго порядка по возмущающему воздействию в виде нагрузки, изменяющейся от цикла к циклу.

При применении системы подчинённого регулирования для выполнения указанных условий регулирующее воздействие должно быть результатом двукратного интегрирования. При использовании астатической системы автоматического управления ошибки в установившемся режиме являются ошибками задания скорости δ 3С V прогр и измерения действительной скорости δ ТГ . Тогда ошибка задания равна:

5.6.5 Требования к системе регулирования подъёмного сосуда на заданном уровне (плавающая подвеска).

Точная остановка подъёмных сосудов может быть выполнена на основе выравнивания подъёмного сосуда на заданном уровне посредством электропривода и датчика положения, который при ходе сосуда выше или ниже заданного положения выдаёт непрерывно изменяющийся сигнал управления знака и величины, необходимых для обеспечения действия электропривода на возвращение сосуда на заданный уровень. Основными необходимыми элементом должен быть датчик положения сосуда, основанный на непосредственном определении положения подъёмного сосуда на уровне загрузки−разгрузки, а также устройство включения системы автоматического управления в конце движения на скорости дотягивания.

На процессы в системе автоматического управления оказывают влияние вид и параметры путевой характеристики датчика положения подъёмного сосуда. Характер изменения напряжения датчика определяет ограничение параметров движения (ускорения и рывка). Величины a и ρ определяются не только условием ограничения усилий в электромеханическом оборудовании, но также и физиологическим воздействием на людей. По последнему ограничению величину ρ ограничивают временем реакции человека t p на возникновение ускорения а. Из этого условия допустимая величина рывка равна: ρ=2.5…5 м/с 3 при а=0.5…1 м/с 2 и t p =0.2 c. При этих ограничениях обеспечивается достаточно спокойное движение (без неприятных ощущений человека) Учёт производных по пути выше третьей практического значения не имеет. Для уменьшения путевой ошибки выравнивание подъёмного сосуда может быть использована корректировка характеристики положения по статической нагрузке. Для этой цели применяются устройства измерения статической нагрузки, выполненные на основе вычитания из полного тока его динамической составляющей, или на основе измерения упругой деформации каната. При больших значениях упругой деформации каната применяются системы регулирования положения подъёмного сосуда в процессе загрузки−разгрузки посредством электропривода обязательно.

Эта система должна обеспечивать амплитуду колебаний каната А кол заданной величины с обеспечением времени разгрузки и темпа загрузки ∆Q Г /∆t, которые являются функциями:

Здесь c k − жёсткость каната, H п − полная глубина подъёма, A max − максимальное удлинение каната при полной загрузке. Датчик перемещения подъёмного сосуда в зоне действия L ДП (датчика положения) с допустимым статическим L доп и динамическим ∆h дин отклонением сосуда от заданного уровня, а также по линейной зоне характеристике датчика положения с учётом требований линейного регулирования:

Отсюда получаем соотношения:

при U max =10 B и l лин.доп >∆h дин ,

где U дп max − максимальное выходное напряжение датчика положения. Оптимальное регулирование положение должно удовлетворять требованию комфортности движения (ограничение величин v, a, ρ), поддержание t 3 max , а также требованию обеспечения качественных показателей система автоматического управления по времени регулирования и перерегулированию. Точность остановки и удержания сосуда посредством электропривода и системы автоматического управления на заданному уровне принимают:

Автоматизированная система управления шахтными подъемными установками

01.05.2012 14:52 | Автор: Administrator

Транспортировка полезного ископаемого из забоя по подземным шахтным выработкам к рудничному стволу выполняться конвейерным и рельсовым транспортом до подземного шахтного бункера. После чего на «дневную» поверхность оно доставляется шахтным подъемом.

Шахтные подъемные установки бывают двух типов:

Клетьевые подъемные установки применяются для спуска-подъема людей и грузов, в то время как скиповые подъемные установки используются только для подъема полезного ископаемого на «дневную» поверхность. Команду для пуска клетьевой подъемной установки дает машинист этой установки, после чего процесс подъема клети производится в автоматическом режиме. Автоматика останавливает клеть на выбранном «горизонте».

Скиповые подъемные установки работают только в автоматическом режиме, хотя присутствие машиниста в этом случае не исключается. Машинист скиповой подъемной установки вступает в процесс управления в аварийной ситуации. В этом случае он режиме ручного управления выводит эту установку из аварийной ситуации.

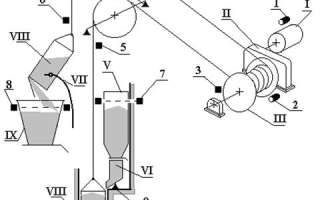

Основные технологические элементы шахтной, скиповой подъемной установки показаны на рис.65.

Рис.65. Схема установки датчиков в шахтной скиповой подъемной установке.

На этом рисунке представлены следующие элементы этой скиповой установки:

I – двигатель подъема;

II – редуктор;

III – барабан;

IV – копровые блоки;

V – подземный бункер для полезного ископаемого;

VI – весовой дозатор подземного бункера;

VII – разгрузочные кривые;

VIII – процесс разгрузки скипа;

IХ – поверхностный бункер для полезного ископаемого.

Транспортировка полезного ископаемого в этой установке производится в подъемном сосуде VIII, который называют скипом. Скип подвешен на подъемном канате, который наматывается на барабан III. Вращение барабана осуществляется от подъемного двигателя I через редуктор II. Подъемный канат от барабана к скипу проходит через отклоняющие (копровые) блоки IV. Полезное ископаемое из подземного бункера V автоматически загружается в скип через дозатор VI. На дневной поверхности разгрузка скипа в поверхностный бункер IХ производится автоматически через донный люк скипа, при том донная часть скипа перемещается к поверхностному бункеру разгрузочными кривыми VII.

Для обеспечения автоматического режима работы шахтной скиповой подъемной установки она оснащается следующими основными видами датчиков:

Аппаратура шахтной стволовой сигнализации микропроцессорная МАСС

Аппаратура шахтной стволовой сигнализации микропроцессорная МАСС (далее — аппаратура) предназначена для согласования действий технологического персонала и управления подъемной установкой во время операций по спуску-подъему людей, грузов, негабаритного оборудования, а также во время ревизий, осмотров и ремонтных работ в стволе и в станке копра, для эксплуатации на людских, грузолюдских и скиповых подъемных установках рудников (шахт), удовлетворяющих следующим требованиям:

максимальное количество приемных площадок 2 шт.;

максимальное количество горизонтов (рабочих мест) 12 шт.

Аппаратура обеспечивает:

рабочую световую (с сопровождением звуковой) сигнализацию;

подачу рукоятчиком-сигналистом, находящимся на приемной площадке, на все рабочие места сигналов режима работы подъемной установки: «Люди», «Груз», «Негабарит»;

подачу машинистом подъемной установки сигнала режима работы – «Ревизия» и «Клеть»;

для варианта с двумя приёмными площадками выбор рукоятчиком-сигналистом, находящимся на приемной площадке, активной приёмной площадки с отображением этой информации на рабочем месте рукоятчика-сигналиста и машиниста подъемной установки;

приём кодовых сигналов из другой аппаратуры в режиме «Клеть» и преобразование их в ходовую команду с отображением её на табло машиниста подъёмной установки;

приём сигнала из другой аппаратуры о состоянии стопоров в клети и выдача команды «Стоп» в режиме «Груз» при их срабатывании во время движения или блокировка подачи ходовой команды с отображением информации о причине отмены ходовой команды или блокировке на табло машиниста подъёмной установки;

выбор рукоятчиком-сигналистом, находящимся на приемной площадке, адреса движения клети (до 12 горизонтов) с отображением этой информации на рабочих местах рукоятчика-сигналиста, машиниста подъемной установки и стволового выбранного горизонта;

индикацию точной остановки клети на приемной площадке и на выбранном горизонте с отображением этой информации на рабочих местах выбранного горизонта, приемной площадки и машиниста подъемной установки;

выдачу сигнала на разблокировку замка двери при срабатывании датчика точной остановки клети на приемной площадке и на выбранном горизонте;

возможность подключения датчиков контроля переподъёма сосуда, при срабатывании которых выдаётся сигнал на аварийный останов подъёмной машины с отображением этой информации на табло машиниста подъёмной установки;

возможность выдачи разрешающих сигналов на включение механизмов, используемых в околоствольном дворе на приёмной площадке и горизонтах;

подачу рукоятчиком-сигналистом, находящимся на приемной площадке, в кабину машиниста подъемной установки и на горизонты ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз», «Стоп»;

подачу стволовыми с горизонтов на приемную площадку ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз», «Стоп»;

подачу стволовыми с неактивных горизонтов на приёмную площадку сигнала «Запрос на срочный вызов клети»;

подачу на все рабочие места предупредительных сигналов о перевозке взрывчатых материалов или вывозе больного;

подачу рукоятчиком-сигналистом, находящимся на приемной площадке и стволовыми на горизонтах, на все рабочие места сигнала «Аварийный стоп»;

возможность снятия поданного сигнала «Аварийный стоп» только с того рабочего места, откуда он был подан;

подачу с горизонтов и приемной площадки на все рабочие места сигналов о положении стволовых дверей (предохранительных решеток), посадочных устройств (кулаков, качающихся площадок), тормозных (уравновешивающих) канатов;

подачу с приемной площадки в кабину машиниста сигнала о положении противопожарных ляд и отображение этой информации в кабине машиниста и на приемной площадке;

сопровождение ходовых команд: «Вверх», «Вниз», «Тихо вверх», «Тихо вниз» разрешающим сигналом «Ход» на движение подъемной установки с отображением этого сигнала на рабочем месте рукоятчика-сигналиста;

выдачу дискретных сигналов «Аварийный стоп», «Стоп», «Ход», «Двери», «Кулаки», «Качающиеся площадки», «Люди», «Груз», «Негабарит», «Ревизия», «Клеть», «Тормозные канаты», «Блокировка вперёд», «Блокировка назад» и др. при помощи контактов реле, установленных в центральной станции управления (далее ЦСУ) для использования их в схеме управления подъёмной машиной;

выдачу информации о состоянии аппаратуры МАСС по протоколу «Modbus» или «Profibus» для использования её в схеме управления подъемной машиной.

Дополнительно аппаратура обеспечивает возможность ведения протокола работы подъёмной установки с записью всех событий на собственную карту памяти.

При подключении к ПЭВМ информационная система МАСС обеспечивает:

ведение протокола работы подъемной установки с возможностью архивирования адреса поданной команды, даты, времени, рабочего места, откуда она была подана;

возможность просмотра и распечатки протокола событий;

отображение текущего состояния органов управления и датчиков рабочих мест рукоятчика-сигналиста и стволовых на мнемосхеме ПЭВМ с детализацией для каждого рабочего места;

инсталляцию в контроллер резервной копии программного обеспечения или обновлённой версии.

Основные технические данные

Номинальное напряжение питания, В

Частота сети переменного тока, Гц

Напряжение искробезопасных цепей питания постоянного тока, В

Уровень и вид взрывозащиты устройств, входящих в состав аппаратуры

РВ Ex db q ib [ib Mb] I Mb Х;

PB Ex s [ia Mа] I Mb X/PO Ex ia I Ma X;

[Ex ib Mb] I; [Ex iа Ma] I;

РО Ex ia I Ma X/[Ex ia Ma] I;

РВ Ex db [ib Mb] I Mb X; РО Ex ia I Ma

Степень защиты оболочкой:

— шкафов, устанавливаемых на горизонтах и приёмной площадке

— пульта стволовой сигнализации ПСС

Время передачи сигнала при максимальном количестве рабочих горизонтов с учетом изменения состояния датчиков и принятия управляющих воздействий, с, не более

Автоматизированная система управления шахтными подъемными установками

Введение. На протяжении истории развития общественного производства механизация и автоматизация производственных процессов являлись важнейшими направлениями научно-технического прогресса, наряду с совершенствованием технологии изготовления товаров и технологического оборудования, применением новых материалов, повышением качества продукции, специализацией и кооперацией производства, общественным разделением труда и т.д.

Подъемно-транспортное оборудование является неотъемлемой частью практически любой схемы механизации любого производственного процесса, в каждой отрасли экономики. Подъемно-транспортные работы относятся к категории наиболее трудоемких работ, поэтому везде, где только возможно, надо стремиться автоматизировать этот тяжелый физический труд.

Цель исследования. Обзор основных средств автоматизации, выработка метода оценки качественных показателей автоматизации и оценка экономической и практической целесообразности их применения.

Метод исследования. Тезисы статьи сформулированы на основании анализа научно-технической и учебной литературы по изучаемому вопросу, а также на основании накопленного опыта в рассматриваемой теме. Также применён индуктивный метод - движение мысли от частных суждений к общему выводу.

Автоматизация - это применение комплекса средств (технических средств, экономико-математических методов и систем управления), позволяющих осуществлять производственные процессы частично или без участия человека, но под его контролем. Автоматизация производственных процессов уменьшает численность обслуживающего персонала, повышает надежность и долговечность машин, дает экономию материалов, улучшает условия труда и техники безопасности [2].

Сущность же автоматизации состоит в том, что производственные процессы, в том числе операции основного технологического процесса производства и связанные с ними работы, выполняются без участия человека (или с минимальным участием человека - в зависимости от степени автоматизации операций) автоматическими машинами и механизмами. В промышленности автоматизируются основные технологические процессы производства продукции и связанные с ними работы, как часть комплексной технологии производства. В торговле и на транспорте автоматизируются перегрузочные, комплектовочные, сортировочные операции, транспортировка и складирование грузов, формирование транспортных пакетов и т.д.

Многие транспортно-грузовые системы перерабатывают большие грузопотоки, в том числе одинаковых или подобных грузов. Ввиду этого высокой экономической эффективности данных систем можно достичь путём применения автоматизации подъёмно-транспортных, погрузочно-разгрузочных и складских работ, грузоподъёмных механизмов.

Трудоемкость и себестоимость подъёмно-транспортных работ составляет от 10 до 20 % в общей себестоимости промышленной продукции. Поскольку эти работы обычно выполняют на складах прибытия или отправления грузов в транспортно-грузовых системах, автоматизация складских работ, складского оборудования и складов в целом имеет большое значение для повышения эффективности систем доставки грузов [5].

В своем развитии механизированные и автоматизированные склады прошли следующие основные этапы или стадии:

В целом автоматизированные склады работают как и традиционные, но за небольшим исключением:

Системы автоматизации подъемно-транспортных машин в своем развитии также прошли ряд этапов:

В последние годы большое внимание уделяется автоматизации грузоподъемных машин, таких, как погрузчики, самоходные стреловые и башенные краны. Для автоматизации процесса управления краном необходимо, прежде всего, автоматизировать отдельные операции, например, процессы разгона и торможения механизмов, регулирования скоростей рабочих движений, остановки механизмов в заданном месте и др. [1]. Отдельные вопросы автоматизации управления уже решены. Так, созданы и работают командоконтроллеры, обеспечивающие включение и разгон механизмов в автоматическом режиме, автоматические устройства безопасности - ограничители грузоподъемности и крайних положений механизмов, противоугонные, грузозахватные устройства и пр. Необходимо отметить, что даже такая частичная автоматизация управления краном обеспечивает увеличение скоростей рабочих движений и за счет этого повышение производительности и срока службы, уменьшение необходимого числа кранов и численности обслуживающего персонала. Автоматизацию производственного процесса применяют и в случаях, когда напряженность производственного ритма настолько велика, что человек контролировать его непосредственно не может.

В ряде случаев применяется программное управление - обеспечение работы машины в автоматическом режиме по заданной программе. Данный способ автоматизации внедряют в тех случаях, когда вследствие наличия, например, вредных газов, пыли, высокой температуры или радиоактивных веществ пребывание человека около машины не допустимо [3]. В этих случаях машиной управляет компьютер. В отдельных случаях применяют более простые способы введения программы при помощи электромеханических выключателей, действующих поочередно по мере выполнения технологических операций, применяемых для автоматизации работы перегрузочных мостов грейферных кранов, кранов-штабелеров, подвесных конвейеров, лифтов и других ГПМ. Кроме того, без частичной автоматизации невозможно осуществить дистанционное управление кранами.

Полностью автоматизировать работу грузоподъемного крана можно только при полной автоматизации производственного процесса на предприятии, что, в свою очередь, осуществимо лишь при строгой ритмичности работы предприятия, высокой организации рабочих мест и особой четкости производства работ. Очевидно, что наибольший эффект от механизации и автоматизации производственных процессов может быть получен на предприятиях с крупносерийным и массовым выпуском изделий. На предприятиях с единичным и мелкосерийным выпуском изделий автоматизацию осуществляют на основе создания поточных линий для межоперационной передачи, установки и съема деталей от станка к станку (их загрузки и разгрузки), т. е. конвейеризация сборочных работ.

При конвейеризации и при переводе сборки на поток создаются благоприятные условия для максимального использования преимуществ автоматизированного производства.

Многообразие видов собираемых изделий, механизмов и машин, различие организационных форм и технологических процессов сборки влияют на выбор конструкции конвейера. Наиболее распространены на сборке ленточные конвейеры, работающие непрерывно, роликовые и шариковые, работающие периодически, а также пластинчатые, шагающие и подвесные, работающие и непрерывно, и периодически.

Внедрение механизации и автоматизации сборочного процесса заставляет пересматривать имеющиеся конструкции конвейеров и улучшать их. Конвейерные системы классифицируют: по назначению, роду перемещаемых грузов, конфигурации трассы и направлениям грузопотоков, по степени автоматизации (полуавтоматические и автоматические), по типу системы автоматического адресования (с адресоносителями и без них, с адресоносителями механическими, в виде ярлыков или электронной метки).

Тип и конструкция конвейеров зависят от рода и характеристик транспортируемых грузов, назначения конвейерной системы и формы ее трассы.

Применять толкающие конвейеры экономически наиболее целесообразно на транспортно-технологических линиях для совместного и одновременного транспортирования, выполнения технологических операций и складирования самых разнообразных штучных грузов - изделий. Толкающие конвейеры необходимы для объединения в одну автоматизированную систему отдельных, различных по времени транспортных и технологических операций с автоматической передачей грузов без перегрузки с одной линии на другую и автоматической (по заданной программе) подачи комплектов к сборочной линии.

Некоторые конвейерные системы представляют собой сочетание магистральных накопительных конвейеров и соединяющих их перегрузочных устройств.

Устройства автоматического управления конвейерными системами выполняют следующие основные функции: