Системы смазки и охлаждения двигателей

Системы смазки и охлаждения двигателей

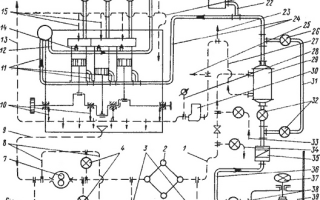

Система смазки служит для подачи масла к трущимся деталям двигателя с целью уменьшения потерь на трение и отвода части тепла, образующегося в процессе трения. Интенсивность смазки отдельных деталей и механизмов двигателя зависит от условий их работы. Наиболее обильная и непрерывная смазка требуется для подшипников коленчатого вала, менее обильная смазка — для цилиндрических втулок и поршней (во избежание образования нагара на днище поршня, поршневых кольцах и клапанах), для деталей механизма газораспределения и др. Непрерывная подача масла к трущимся поверхностям в современных судовых двигателях достигается путем циркуляции масла под давлением в циркуляционной масляной системе. Масляным резервуаром в этой системе может служить картер двигателя (в двигателях с мокрым картером) или специальная цистерна, расположенная вне двигателя, в двигателях с сухих картером. Судовые двигатели имеют в основном масляную систему с мокрым картером, принципиальная схема которой (совместно с системой охлаждения) представлена на рис. 56.

Рис. 56. Схема масляной и охлаждающей систем судового двигателя.

Из картера двигателя масло по трубе 9 забирается шестеренным насосом 7 под давлением 300—400 кн/м 2 (3—4 кгс/см 2 ), прокачивается через сдвоенный фильтр 2 и по трубе 1 подается в масляный холодильник 29, где охлаждается забортной водой. Перед фильтром 2 и после него установлены манометры 3, которые контролируют разность давлений масла в фильтре. Если разность показаний манометров превысит 50 кн/м 2 (0,5 кгс/см 2 ), это означает загрязнение одного из фильтров. В этом случае поток масла переключают на другой фильтр, а загрязненный очищают. При чрезмерном повышении давления масла перед фильтром срабатывает предохранительный клапан 5 и излишек масла перепускают снова во всасывающую магистраль по трубе 8.

Прокачивание масла вручную осуществляется при помощи поршневого насоса 6 ко всем трущимся узлам двигателя перед его запуском, а перекачивание масла вручную обратно во всасывающую магистраль — посредством клапанов 4 по трубе 8.

Фильтр тонкой очистки масла ставят параллельно нагнетательному трубопроводу 1. Через него по трубам 34 и 33 прокачивается только часть масла, так как фильтр тонкой очистки имеет повышенное сопротивление движению масла. Охлажденное в холодильнике 29 масло по трубопроводу 27 через редукционный клапан 30 поступает в главную распределительную магистраль 13, из которой подается к рамовым подшипникам (по трубкам 10), к моты-левым и головным подшипникам (по сверлениям в коленчатом валу и шатунах), к подшипникам распределительного вала и к шестерням его привода (по трубам 13 и 21), а также на охлаждение форсунок и поршней (по трубкам 15). Оставшееся масло идет на слив в картер двигателя, а по трубе 17 и через клапан 16 к механизму поста управления (в правую сторону) и на слив (в левую сторону). По трубе 25 масло может поступать к сервомотору реверсивного устройства, а по трубе 23 к другому двигателю в случае неисправности его масляного насоса.

Давление масла в главной распределительной магистрали контролируют при помощи манометра 28. Для автоматического контроля параметров масла в различных местах масляной системы устанавливают датчики давления и температуры, которые служат для подачи предупредительных сигналов и включения устройств автоматической остановки двигателя в случае падения давления масла (ниже допустимого) или повышения его температуры (выше допустимой).

Система охлаждения двигателей служит для подачи охлаждающей жидкости к наиболее нагретым деталям и узлам двигателя, а также для охлаждения масла и наддувочного воздуха в соответствующих холодильниках. В качестве охлаждающих жидкостей используют пресную и забортную воду и лишь для охлаждения головок поршней и форсунок быстроходных двигателей — масло.

Водяная система охлаждения может быть проточной (открытой), применяемой чаще всего в тихоходных двигателях, и замкнутой (закрытой) — для быстроходных двигателей. При проточной системе (рис. 56) охлаждение производится забортной водой, которая через открытый кингстон 40, управляемый рукояткой 37, поступает в теплый ящик забортной воды 39. Отсюда вода через сетчатый фильтр 38 забирается поршневым насосом 35 и прокачивается через масляный холодильник 29 в главную распределительную магистраль 24. Если охлаждения масла не требуется, вода поступает в эту магистраль, минуя холодильник масла, по обводной трубе 31 и через клапаны 32 и 26. Из распределительной магистрали вода подается в нижнюю часть зарубашечного пространства цилиндра и в водяную камеру выпускного коллектора (по трубкам 11), откуда по трубкам 12 вытекает, смешиваясь с водой, охлаждающей блок цилиндров. Затем по патрубкам 14 вода направляется на охлаждение крышек цилиндров, циркулирует там и по трубкам 18 отводится в общую сливную магистраль 19. По ответвлению 22 распределительной магистрали 24 вода поступает в компрессор 20 и в холодильник воздуха, а затем сливается по трубе 19.

Расход охлаждающей воды регулируют клапанами, установленными на трубках 18, а ее температуру контролируют термометрами, расположенными там же. Требуемые расход и температура воды на выходе из двигателя достигаются перепуском части горячей воды из сливного трубопровода 19 в приемный трубопровод 36.

Проточная система охлаждения является наиболее простой и не нуждается в большом количестве оборудования. Однако ее применение ограничено, так как она имеет существенный недостаток — образование отложений в виде накипи солей, песка и ила из морской воды на охлаждаемых стенках. Это ухудшает тепло-отвод от них, приводит к загрязнению водяных проходов, в результате чего повышаются тепловые напряжения и образуются трещины в нагретых деталях двигателя. С целью уменьшения слоя накипи ограничивают температуру охлаждающей воды на выходе из двигателя (не более 45—55° С) и повышают ее скорость в полостях охлаждения. Давление нагнетания воды в этом случае должно быть около 200—300 кн/м 2 (2—3 кгс/см 2 ), а ее температура на входе в двигатель — не ниже 20° С.

Замкнутая система охлаждения, принципиальная схема которой показана на рис. 57, лишена указанного недостатка, так как в этой системе охлаждение двигателя осуществляется пресной водой, циркулирующей по замкнутому кругу: расширительная цистерна 1 — термостат 8 — водяной 7 и масляный 6 холодильники — центробежный насос 5 — двигатель — цистерна 1. В свою очередь охлаждение пресной воды производится забортной водой в специальном водяном холодильнике 7, в который забортная вода поступает от на-насоса 2 через невозвратный клапан 5, и, охладив пресную воду, сливается за борт. Количество забортной воды, протекающей через холодильник, регулируют с помощью крана 4, который служит также для перепуска за борт избыточного количества воды.

Рис. 57. Схема замкнутой системы охлаждения.

Наличие в системе термостата 8 позволяет автоматически регулировать количество пресной воды. Тем самым создается возможность поддерживать постоянство температуры на выходе из двигателя (75—85° С) при различных режимах его работы и значительно сократить период прогрева двигателя при его пуске.

Несмотря на некоторое усложнение замкнутой системы охлаждения по сравнению с проточной, ее применение позволяет снизить удельный расход топлива и удлинить срок службы двигателя.

В состав оборудования масляной и охлаждающей систем входят, как было указано ранее, насосы, фильтры, сепараторы масла; масло- и водоохладители. Ниже дается описание некоторых механизмов и устройств, навешиваемых на двигатель или непосредственно обеспечивающих его работу.

Наибольшее применение для циркуляционной масляной системы низкого давления получили шестеренные насосы. Малые габариты, равномерная подача масла, продолжительный срок службы и высокая надежность работы позволяют их использовать в качестве топливоподкачивающих насосов. Эти насосы могут приводиться в действие непосредственно от двигателя (нереверсивные двигатели) или иметь самостоятельный привод от электромотора (реверсивные двигатели). В последнем случае насос будет иметь более сложное устройство.

Общий вид масляного шестеренного насоса и схема, поясняющая принцип его работы, приведены на рис. 58. К чугунному корпусу 1 при помощи шпилек крепятся с двух сторон крышки. Внутри корпуса размещена ведущая шестерня 6, закрепленная с помощью шпонки на валике 5, и ведомая шестерня 2, свободно вращающаяся на оси 3 благодаря бронзовой втулке, запрессованной в ее ступицу. Подшипниками валика 5 также являются бронзовые втулки, расположенные в крышках насоса. На конце валика закреплена приводная шестерня 4, получающая вращение через систему шестерен от коленчатого вала двигателя. Внутри корпуса расположены две пары всасывающих и нагнетательных клапанов, выполненных в виде легких заслонок, прижимаемых к гнездам слабыми пружинами.

Рис. 58. Конструкция (а) и принцип работы (б) масляного шестеренного насоса.

При направлениях вращения шестерен, указанных на рис. 58,6 стрелками, масло, поступающее через входное отверстие 1 в полость 2, будет захватываться зубьями шестерен 3 и 6, заполнять впадины между зубьями и постепенно удаляться из этой полости. Так как шестерни вращаются непрерывно, то в полости 2 образуется разрежение и сюда постоянно будет всасываться масло из маслосборника. Зазор между зубьями шестерен и стенками корпуса очень мал, поэтому шестерни, вращаясь, будут постоянно переносить находящееся во впадинах зубьев масло вдоль стенок корпуса в полость 5. При вхождении зубьев в зацепление масло будет выдавливаться и нагнетаться через выходное отверстие 4 в нагнетательную магистраль.

При изменении направлений вращения шестерен процесс всасывания и нагнетания масла идет аналогично, но в работу вступает параллельная пара клапанов (всасывающий и нагнетательный).

В случае, когда для какого-либо узла двигателя требуется повышенное давление смазки, применяют масляные плунжерные насосы, каждый из которых может иметь свой плунжер с индивидуальным регулированием подачи масла для отдельной смазываемой точки. Описание конструкции плунжерных насосов дано в гл. V.

Для обслуживания системы циркуляционной смазки судовых дизелей чаще всего используют механические фильтры, которые хорошо задерживают твердые частицы и смолистые вещества, находящиеся в загрязненном масле. В качестве фильтрующего материала в них применяют металлические сетки, сукно, войлок, бумагу и синтетические материалы.

Сдвоенный сетчатый фильтр грубой очистки (рис. 59) состоит из двух отлитых в один блок чугунных корпусов 1, в которых расположены фильтрующие патроны 2, состоящие из металлических сеток, зажатых между дисками. Каждый корпус закрывается чугунной крышкой 3, которую можно легко снять при очистке фильтра. На крышках предусмотрены краны 4 для выпуска воздуха, а в днищах корпуса — пробки 7 или краны 6 для удаления грязного масла. Трехходовой кран 5 служит для переключения потока масла с одного корпуса фильтра на другой в случае загрязнения одного из них. Неочищенное масло заполняет кольцевое пространство между стенками корпуса и фильтрующим патроном. Под давлением, создаваемым масляным насосом, оно проходит через наружные боковые отверстия в дисках, через сетки и внутренние боковые отверстия дисков поступает в центральную трубу, а из нее в отводящую верхнюю полость фильтра.

Рис. 59. Сдвоенный сетчатый фильтр грубой очистки масла: а — общий вид;

б — разрез.

Фильтры тонкой очистки масла представляют собой аналогичные конструкции, только на фильтрующий сетчатый патрон (или каркас) дополнительно навивается слой войлока, хлопчатобумажной пряжи или специальной фильтрующей бумаги, что значительно повышает сопротивление фильтра и уменьшает примерно в 10 раз его производительность. Тем не менее включение фильтра тонкой очистки параллельно масляной магистрали улучшает качество очистки масла, увеличивает срок его службы и тем самым уменьшает износ трущихся деталей двигателя.

Наряду с фильтрацией масла в судовых дизельных установках используют и такие методы очистки масла, как отстой и сепарацию. Наиболее крупные механические включения и влага отделяются в результате отстоя в запасных масляных цистернах или в специальных устройствах, называемых сепараторами.

Сепаратор — стальной цилиндрический барабан, находящийся внутри корпуса, отлитого заодно со станиной и кронштейном. Внутри барабана расположено необходимое количество стальных конусов (тарелок) с отверстиями, разделяющих внутреннюю полость барабана на множество тонких конических слоев высотой 1—2 мм. Вследствие вращения барабана возникает центробежная сила, под действием которой механические частицы и капельки воды, как наиболее тяжелые, увлекаются к периферии, а частицы очищенного масла, как более легкие, непрерывным потоком устремляются к центру барабана, откуда сливаются наружу.

Конструкция масляного холодильника, применяемого в циркуляционной масляной системе судовой дизельной установки, приведена на рис. 32. Подобную конструкцию имеет и водяной холодильник, но в отличие от масляного у него по трубкам протекает охлаждаемая пресная вода, а забортная охлаждающая вода омывает трубки снаружи.

В качестве водяных насосов в системе охлаждения двигателей применяют поршневые центробежные, крыльчатые и шестеренные насосы. Они имеют или независимый привод от электродвигателя, или приводятся в действие от коленчатого вала двигателя. Центробежные и крыльчатые насосы чаще всего используют в замкнутых системах охлаждения быстроходных и среднескоростных дизелей. Для охлаждения тихоходных судовых дизелей обычно применяют поршневые насосы с приводом от коленчатого вала двигателя.

Принцип работы жидкостного насоса

Как известно, жидкость в системе жидкостного охлаждения двигателя постоянно циркулирует по малому и большому кругу. Данный процесс является цикличным. Насос охлаждающей жидкости, который еще принято называть помпа системы охлаждения, отвечает за принудительную циркуляцию жидкости. Встречается также распространенное заблуждение, когда указанный насос ОЖ в отдельных источниках обозначают определением «водяной насос». Сегодня это утверждение почти окончательно утратило свою актуальность, так как вода в системе охлаждения современного ДВС практически никогда не используется.

Рекомендуем прочитать также статью об устройстве радиатора системы охлаждения. Из этой статьи Вы сможете узнать о том, из чего изготавливают данный элемент, его роли в системе жидкостного охлаждения ДВС, распространенным неисправностям и способам их устранения.

Устройство центробежного насоса

Помпа зачастую устанавливается в передней части бензинового и дизельного силового агрегата. Решение оснащается двумя типами привода. Механический привод наиболее распространен. Механизм устроен так, что усилие передается от коленвала или распределительного вала силовой установки. Для этого используется ременная передача. Электрический тип привода основан на использовании электродвигателя, который дополнительно имеет собственную систему управления. Помпа системы охлаждения имеет ряд конструктивных элементов:

- корпус;

- вал;

- подшипник;

- рабочее колесо (крыльчатка);

- сальник насосной камеры;

- прокладка;

Насос охлаждающей жидкости является насосом центробежного типа. В процессе работы помпа способна создать давление в системе охлаждения на приблизительной отметке около 1-й атмосферы. Такого давления вполне достаточно для того, чтобы точка кипения антифриза в системе сдвинулась вверх на 20 градусов по Цельсию.

Конструктивно насос ОЖ состоит из рабочего колеса, которое закреплено на валу со шкивом. Данное колесо может также иметь название «крыльчатка». Вся конструкция заключена в отдельном корпусе. Корпус помпы изготавливают из чугуна, а также можно встретить изделия из литого алюминия или магниевых сплавов. Встречаются и более удешевленные версии, когда отдельные элементы насоса изготовлены из пластмассы. В корпусе помпы имеются особые каналы, по которым реализован подвода и отвод охлаждающей жидкости к крыльчатке.

Корпус насоса жестко фиксируется на блоке цилиндров двигателя, а между блоком ДВС и корпусом помпы размещается специальная уплотнительная прокладка. Стоит понимать, что важную роль в работе помпы играет качественная герметизация насоса и наилучшее уплотнение. Именно указанная уплотнительная прокладка не позволяет вытекать охлаждающей жидкости из насоса в том месте, где помпа соединяется с рубашкой охлаждения двигателя. Там, где вал выходит из корпуса насоса, дополнительно установлен сальник помпы. Данные решения надежно герметизируют устройство и уплотняют стык корпуса насоса и блока, тем самым эффективно предотвращается утечка охлаждающей жидкости из корпуса.

Статья в тему: ЭСУД: что это такое в автомобиле

За принудительную циркуляцию жидкости в системе отвечает рабочее колесо в корпусе насоса. Колесо выполнено так, что имеет специальные лопасти особой формы. Именно по этой причине колесо называют крыльчаткой, которая закрепляется на валу привода.

Приводной вал фиксируется в корпусе на подшипниках, которые отвечают за вращение вала. На противоположной стороне приводного вала установлен приводной шкив, который приводится в действие механическим способом от двигателя или отдельным электромотором.

Жидкостный насос

Назначение и устройство насоса охлаждающей жидкости

Жидкостный насос, или как его называют – помпа, создает в системе охлаждения принудительную циркуляцию жидкости.

Как правило, в системах охлаждения двигателей применяют одноступенчатые насосы центробежного типа. Привод жидкостного насоса обычно осуществляется от коленчатого вала при помощи клиноременной, зубчатоременной или зубчатой цилиндрической передачи.

Жидкостный насос состоит из корпуса, представляющего собой улитку, вала привода, размещенного в корпусе на подшипниках, крыльчатки, которая часто выполняется заодно с валом привода, а также уплотняющих элементов – манжет, сальников и т. п.

Принцип работы помпы

Когда двигатель запущен и жидкостной насос начинает работу, тогда вращение рабочего колеса от привода (в большинстве случаев обеспечивается ремнем от шкива коленчатого вала) создает на входе насоса разрежение. Благодаря этому охлаждающая жидкость, которая находится в радиаторе и расширительном бачке, подается в насос. Далее жидкость оказывается уже внутри насоса и попадает на крыльчатку. После того, как она пройдет по лопастям рабочего колеса, центробежная сила выбросит ОЖ на выход из помпы. Оттуда жидкость поступит в рубашку охлаждения блока цилиндров силового агрегата. Если подробнее проследить путь ОЖ в системе после запуска ДВС, получаем следующее:

- Жидкость, находящаяся в нижнем бачке радиатора, через канал в центре корпуса жидкостного насоса проходит внутрь помпы.

- Вращение крыльчатки создает центробежную силу, которая буквально отбрасывает охлаждающую жидкость к стенкам корпуса помпы. Так как в системе появилось давление, созданное насосом, это давление обеспечивает нагнетание охлаждающей жидкости через особый канал в распределительную трубку, которая расположена в головке блока цилиндров мотора.

- Через отверстие этой трубки охлаждающая жидкость первым делом окажется в патрубках около разогретых выпускных клапанов.

Указанная схема движения жидкости в такой последовательности обеспечивает немедленное и первоочередное охлаждение именно тех деталей силового агрегата, которые максимально нагреваются. Далее жидкость следует по рубашке двигателя, охлаждая остальные теплонагруженные элементы мотора.

Если основной клапан термостата закрыт, тогда охлаждающая жидкость проходит по рубашке охлаждения и попадает в перепускной канал, по которому происходит её возврат обратно в центробежный жидкостной насос. Если термостат открыт, то во время движения жидкости по большому кругу она поступает обратно в помпу из нижнего радиаторного бачка. Подвод жидкости реализован через нижний подводящий патрубок.

Системы с дополнительным насосом

Существуют системы охлаждения двигателя, в которых могут быть установлены сразу два насоса охлаждающей жидкости. Если основной насос отвечает за главную функцию, то дополнительный насос может выполнять одну из целого ряда функций зависимо от конструкции самого двигателя:

- Обеспечение дополнительного охлаждение двигателя, что актуально для стран с высокой круглогодичной температурой наружного воздуха.

- Дополнительная центробежная помпа позволяет работать автономному отопителю, который может быть включен в общую схему системы охлаждения силовой установки;

- Охлаждение отработавших газов в системе рециркуляции отработавших газов;

- Еще один насос может использоваться для охлаждения турбокомпрессора на таких двигателях, которые оборудованы наддувом;

- Вторая помпа может быть установлена для того, чтобы прокачивать охлаждающую жидкость после остановки двигателя. Такое решение используется для того, чтобы избежать перегрева силовой установки уже после остановки мотора и деактивации основного механического насоса.

Статья в тему: Паста для полировки фар и прочие средства

В подавляющем большинстве случаев дополнительный насос охлаждающей жидкости оборудован электрическим приводом. Дополнительная помпа является элементом, который управляется системой управления ДВС. Управление устройством реализовано по команде электронного блока управления силовым агрегатом автомобиля. Получается, что включение и выключение помпы происходит под контролем ЭБУ.

Роль насоса в жизни системы охлаждения

Для чего вообще нужна эта деталь? Чтобы ответить на этот вопрос необходимо ещё раз вспомнить строение охлаждающей системы. Если вкратце, то её основными элементами являются: рубашка охлаждения мотора, радиатор, термостат, наш сегодняшний герой насос, вентилятор радиатора, расширительный бачок и всякие трубки и патрубки, по которым бежит жидкость (антифриз или тосол).

Рекомендуем: Экспресс замена масла в двигателе: почему может быть опасной

Одним из условий, при которых двигатель получается качественно остужать, является постоянная циркуляция в системе – разогретый при прохождении через силовой агрегат антифриз должен поступить в радиатор, где он охладится, а потом вновь в мотор.

Именно за эту работу и отвечает автомобильная помпа – она гоняет жидкость по венам охлаждающей системы двигателя. Вряд ли стоит говорить, что поломка этого насоса ставит под удар работоспособность силового агрегата в целом, потому как, не остывая, он просто-напросто закипит и заглохнет.

Ремонт помпы своими руками

Центробежный насос охлаждающей жидкости двигателя представляет собой разборной узел. Если Вы по какой-либо причине решите отказаться от установки новой помпы и начнете ремонт имеющегося насоса, тогда существует возможность замены отдельных его элементов. Можно попытаться заменить подшипники центробежной помпы, вал, крыльчатку и т.д. Такой подход иногда позволяет снизить стоимость ремонта, но найти нужные запчасти не всегда удается в свободной продаже.

Необходимо отметить, что доступ к насосу для его частичной или полной разборки зачастую затруднен. Некоторые модели автомобилей устроены так, что Вам будет необходимо сначала немного открутить подушки силового агрегата. Делать это нужно будет снизу, так что очень желательно наличие смотровой ямы, определенных навыков и подручного инструмента.

Поверка автомобильной помпы системы охлаждения. Основные признаки неисправностей. Диагностика водяного насоса без снятия, дефектовка со снятием с двигателя.

Почему закипает жидкость в системе охлаждения двигателя. Какие действия необходимо предпринять водителю, если двигатель «кипит». Полезные советы.

Распространенные поломки системы охлаждения мотора: водяной насос, термостат, радиатор, вентилятор охлаждения и другие. Как самому определить причины.

Как часто требуется замена антифриз. Самостоятельная промывка системы охлаждения от грязи, накипи и ржавчины. Средства для промывки системы охлаждения ДВС.

Что может стучать, свистеть, шелестеть и издавать другие посторонние звуки под капотом после запуска двигателя. Диагностика и определение неисправностей.

Почему возникает перегрев двигателя. Чего ожидать водителю и какие поломки могут возникнуть, если двигатель перегрелся. Что делать в случае перегрева ДВС.

Поломка помпы и течь охлаждающей жидкости

Если герметичность системы не нарушена, уровень охлаждающей жидкости в норме, но жидкостной насос не обеспечивает циркуляцию жидкости, это закономерно приводит к тому, что температура двигателя быстро повысится. На это укажут показания на панели приборов при условии полностью исправного датчика. Всегда помните, что даже нескольких минут езды в таком режиме даже с минимальными нагрузками на мотор уже будет достаточно для закипания ОЖ в радиаторе и заклинивания силовой установки.

При обнаружении перегрева по причине отказа помпы или выявлении интенсивной течи на заведенном и/или заглушенном моторе, нужно немедленно прекратить дальнейшее движение. Помпу может уже почти заклинить по причине разрушения подшипников, о чем скажет характерный металлический звук в процессе работы. Вполне очевидно, что в случае сильной течи тоже нельзя ехать дальше даже тогда, когда Вы имеете возможность долить ОЖ до нормального уровня. Лучше добраться с такими неисправностями до места ремонта, но уже не своим ходом, или приступить к ремонту на месте.

Еще одним признаком поломок помпы является слабое подтекание или следы утечки антифриза в том месте, где установлен центробежный насос. Если явной и сильной течи нет, тогда необходимо дать двигателю остыть. Только затем можно долить ОЖ до нормального уровня. После долива возможно продолжить движение, так как циркуляция жидкости все равно будет обеспечивать нормальное охлаждение. Главное в таком случае-постоянный контроль уровня жидкости в расширительном бачке и регулярный долив по дороге до ближайшего СТО, так как нормальная эксплуатация машины становится невозможной.

Правила эксплуатации маслосистемы

Устройство, назначение и обслуживание маслосистемы. Схема аварийной подачи масла к подшипникам. Порядок производства наладочных и пусковых работ. Определение давления напорного трубопровода. Обеспечение температурного режима в системе охлаждения масла.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 13.05.2014 |

| Размер файла | 13,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Правила эксплуатации маслосистемы

Маслосистема, состоящая из маслонасосов маслопроводов, запорной арматуры, аккумулирующего бака, аппарата охлаждения масла и других узлов служит для принудительной смазки и отвода тепла от подшипников скольжения магистральных насосных агрегатов типа НМ.

Типовая система смазки предусматривает наличие двух маслонасосов, двух маслобаков, одного насоса для закачки-раскачки масла в маслобаках, двух фильтров, аккумулирующего бака, маслоохладителя, запорной арматуры, емкостей хранения чистого масла, отработанного масла и для аварийного слива масла, а также трубопроводной обвязки.

Из бака масло рабочим насосом подается через фильтр и маслоохладитель по маслопроводам в аккумулирующий бак. Из аккумулирующего бака по маслопроводам масло через калибровочные шайбы поступает на подшипники скольжения агрегатов. С подшипников по маслопроводам — самотеком поступает обратно в маслобаки.

Отключение рабочего маслонасоса приводит к автоматическому включению резервного насоса. Для аварийной подачи масла к подшипникам в случае отключения электроэнергии или выхода из строя обоих маслонасосов служит аккумулирующий бак. Объем аккумулирующего бака выбирается по условиям работы НПС при отключенных маслонасосах не менее 8-10 минут до достижения статического давления масла на подшипниках МНА до значения технологической защиты «минимальное давление масла».

Пополнение объемов масла в маслобаках и опорожнение осуществляется маслонасосом НМШ-5-25 или РЗ-3а. Для «чистого» и «отработанного» масла имеются отдельные емкости.

Масляные баки конструктивно представляют собой прямоугольную емкость объемом 1,5-3,0 м 3 каждый, в верхней части крышки установлен поплавковый указатель уровня, по которому определяется наличие масла в маслобаках. маслосистема подшипник трубопровод

Масляные баки также оборудованы средствами КИП для контроля минимального и аварийного уровня масла.

Максимальный рабочий уровень масла в маслобаке определяется исходя из условия вместимости всего объема масла, находящегося в системе при остановленных маслонасосах. При этом в рабочем баке будет находиться объем масла в системе, включая объем аккумулирующего бака.

При производстве наладочных работ экспериментально определяются рабочие параметры маслобака — минимальный и максимальный уровни масла.

В процессе работы один маслобак заполняется чистым маслом, и на нем закрываются задвижки. Второй маслобак рабочий. В течение работы на рабочем маслобаке масло загрязняется. Отбор проб масла на анализ проводится один раз в квартал из маслобаков маслосистемы. Полная замена масла проводится при обнаружении любого из следующих признаков: содержание механических примесей свыше 1,5 %; содержание воды свыше 0,25 %; кислотность выше 1,5 мг КОН на 1 г масла; температура вспышки и воспламенения в открытом тигле ниже 150 °С.

Два одинаковых маслофильтра — основной и резервный устанавливаются параллельно. Каждый фильтр отключается двумя вентилями.

Для определения степени засоренности фильтра по перепаду давления обязательна установка датчиков перепада давления масла или непосредственная установка манометров для замера давления до и после маслофильтров. В работе находится один из маслофильтров, второй — закрытый в резерве.

В зависимости от гидравлического сопротивления напорного трубопровода, расхода и напора, создаваемого маслонасосом определяется давление отрегулированного редукционным клапаном маслонасоса при работающем одном маслофильтре. Определяется перепад на маслофильтре. Первоначальное значение давления на входе в фильтр фиксируется на момент полной замены масла и фильтрующего элемента. Рекомендуемое давление на выкиде маслонасоса 2,0 кг/см 2 . При превышении этого значения более, чем на 0,2 кг/см 2 необходимо переключиться на резервный фильтр, перекрыть приемо-выкидную запорную арматуру, произвести дренаж масла с фильтра в специальный поддон, которое затем слить в емкость с отработанным маслом и выполнить чистку фильтрующего элемента.

Маслоохладитель представляет собой трубчатый теплообменник. Маслоохладитель предназначен для охлаждения масла и установлен вне помещения. В холодное время года маслоохладитель отсекается запорной арматурой, при этом охлаждение масла происходит в рабочем баке, аккумулирующем баке, технологических трубопроводах.

Температурный режим в системе охлаждения масла должен обеспечивать температуру масла на входе в подшипники в пределах 35-55 0 С

Аккумулирующий бак представляет собой емкость объемом 0,8 м 3 , который определяется исходя из объема маслобака из условия размещения всего объема масла из системы при остановленных маслонасосах. Для создания необходимого давления и расхода через подшипники МНА бак устанавливается на достаточной высоте от уровня смазываемых подшипников, при этом давление масла на подшипниках должно быть в пределах 0,3-0,8 кг/см 2 .

Аккумулирующий бак оборудован подающим трубопроводом от насосов до бака, трубопроводом от бака до подшипников насосов, переливным трубопроводом, дыхательным клапаном, запорной арматурой. Наличие масла в аккумулирующем баке позволяет работать при остановленных маслонасосах в пределах 8- 10 минут.

На аккумулирующем баке установлен датчик уровня масла, который выдает сигнал в операторную в случае отсутствия уровня в баке. Срабатывание датчика предупреждает о недостаточном поступлении масла в аккумулирующий бак и через определенное время произойдет остановка работающего МНА по технологической защите «минимальное давление масла на агрегате» с запретом пуска в работу резервных МНА по той же причине.

Причинами отсутствия уровня и перелива могут быть:

-остановка одновременно двух маслонасосов;

-падение расхода или напора работающего маслонасоса;

-значительное увеличение расхода масла по причине прорыва маслопровода;

-неверные переключения по маслосистеме.

С целью увеличения времени работы НПС в случае отказа маслонасосов, подачи минимально необходимого расхода масла в подшипники для уменьшения утечек через лабиринтовые уплотнения на подающей линии перед каждым подшипником МНА устанавливается дроссельная шайба, которая дает возможность обеспечивать необходимую подачу масла к подшипникам. Диаметр дроссельных шайб Dдш=3-5 мм зависит от диаметра вала, давления в системе. Определяется расчетным методом и корректировкой при производстве наладочных работ. На обратных трубопроводах имеются смотровые окна. Схема маслоснабжения насосной НПС «Травники» представлена в приложении В [3].

Размещено на Allbest.ru

Подобные документы

Основные технические характеристики маслосистемы. Измерение противодавления внешней маслосистемы. Крепление маслонасоса откачки масла из коробки приводов. Назначение воздушно-масляного радиатора. Описание смазки трущихся поверхностей деталей двигателя.

курсовая работа [836,9 K], добавлен 02.08.2015

Управление и контроль за технологическим процессом работы станции «Шаим-2». Назначение и устройство системы маслоснабжения, принцип ее работы. Устройство и работа сигнализатора уровня ПМП-052, порядок проведения его текущего и капитального ремонта.

контрольная работа [102,8 K], добавлен 18.06.2014

Технические данные системы охлаждения циркуляционного масла главного судового дизеля. Назначение системы автоматического регулирования температуры масла, ее особенности и описание схемы. Определение настроечных параметров регулятора температуры масла.

курсовая работа [1,9 M], добавлен 23.02.2013

Использование системного анализа при исследовании масляной системы газотурбинного двигателя с целью изучения его эффективности. Схема маслосистемы с регулированным давлением масла. Структурный, функциональный анализ системы. Инфологическое описание.

курсовая работа [1,9 M], добавлен 04.05.2011

Автоматизация технологических процессов производства в молочной промышленности. Процесс сбивания сливок и образование масляного зерна. Механическая обработка масла. Схема производства масла методом сбивания. Описание элементов контура регулирования.

курсовая работа [236,3 K], добавлен 14.01.2015

Общая характеристика теплообменных аппаратов, их виды и классификация. Проектирование аппарата воздушного охлаждения масла по исходным данным, с проведением гидравлических расчетов, определением мощности вентилятора и насоса для продувки агрегата.

курсовая работа [473,3 K], добавлен 01.10.2011

Смазочные материалы: виды и требования к ним. Масла для поршневых и ротационных компрессоров. Масла для холодильных машин, их химическая стабильность. Агрессивность смесей хладагента. Компрессорные масла, с химической точки зрения, особенности его замены.

Масляный насос: описание,виды,ремонт,замена,устройство,принцип работы.

Масляный насос предназначен для создания оптимального давления в системе смазки двигателя внутреннего сгорания, нуждающейся в постоянной циркуляции масла. Устройство приводит в движение распределительный или коленчатый вал с помощью вала привода.

Виды маслонасосов двигателей внутреннего сгорания

Большое разнообразие моделей автомобилей с двигателями внутреннего сгорания, их рабочих параметров и типов моторов обуславливают отличия в конструкции масляных насосов. По типу управления все модификации разделяются на регулируемые и нерегулируемые.

- У регулируемых маслонасосов можно изменять производительность для получения оптимального давления масла в системе.

- При использовании нерегулируемых маслонасосов коррекция параметров осуществляется при помощи редукционных клапанов.

По типу конструкции масляные насосы двигателей внутреннего сгорания разделяются на шестеренные и роторные. Во втором случае транспортировка масла по системе и создание определенного давления осуществляется при помощи роторных лопастей, а в шестеренных конструкциях аналогичные функции выполняются шестеренками.

Шестеренные модели масляных насосов, в свою очередь, разделяются на конструкции с внешним и внутренним зацеплением.

- Шестеренные маслонасосы с внешним зацеплением имеет шестерни, расположенные рядом друг с другом.

- В моделях с внутренним зацеплением меньшая шестерня размещается внутри большей. Это позволяет уменьшить габариты конструкции без снижения эксплуатационных параметров.

Назначение масляного насоса

Для большинства деталей двигателя статичной смазки недостаточно – они требуют регулярного поступления свежих порций смазочного материала, предварительно охлажденных и отфильтрованных от продуктов износа. Поэтому важно обеспечить циркуляцию масла в системе, создав определенное давление в магистралях. Именно эта задача и возложена на масляный насос.

Маслонасос создает разрежение в системе, засасывая смазочный материал из поддона картера через маслоприемник. В процессе движения по этой линии масло фильтруется через последовательный полноточный фильтр, реже – через неполноточный элемент. Прошедшее через насос масло поступает в главную магистраль, а оттуда распределяется по каналам и подается к потребителям в соответствии с условиями их работы. Так, подшипники коленчатого и распределительного валов получают масло под максимальным давлением, шестерни ГРМ, клапанный механизм и часть зеркала цилиндров смазываются разбрызгиванием, а к штангам, толкателям, кулачкам масло поступает уже самотеком.

Устройство и принцип работы

Масляный насос приводится в действие крутящим моментом, поступающим от распределительного вала через зубчатую передачу или шкив. Существуют также автономные схемы привода насоса, использующие электродвигатель, однако они не получили широкого распространения.

Конструктивно насос представлен герметичным металлическим корпусом, в котором расположена одна пара или две пары шестерен. В паре шестерен одно из зубчатых колес является ведущим, то есть соединено шпонкой с валом привода, а второе вращается свободно. При проектировании и изготовлении масляных насосов основным требованием, предъявляемым к конструкции, является минимальный зазор между зубцами взаимодействующих шестерен, а также между зубцами каждой шестерни и корпусом. Это необходимо для обеспечения максимального КПД прибора.

Транспортировка смазочного материала осуществляется во впадинах, образующихся между зубьями взаимодействующих шестерен при их вращении. Таким образом, шестерни «выдавливают» масло в главный канал непрерывным потоком, формируя требуемое давление, регулировка которого возложена на редукционный клапан.

Редукционный клапан чаще всего располагается в корпусе масляного насоса и необходим для предохранения системы смазки от избыточных давлений, особо опасных во время пуска холодного ДВС, когда вязкость смазочного материала велика. Клапан располагают в канале, противоположные края которого соединены с камерами нагнетания и всасывания масляного насоса. Когда давление в норме, канал перекрыт поршнем или шариком, который поджимается пружиной. Сжатие пружины регулируют масляной пробкой, задавая тем самым давление в системе. При превышении порогового значения, поршень или шарик отходит от седла, открывая канал и выпуская часть нагнетаемого в главную магистраль масла обратно в камеру всасывания.

Современные масляные насосы делят на одно- и двухсекционные. Отличие двухсекционной системы от описанной выше конструкции заключается в наличии дополнительной секции корпуса, шестерни которой отвечают за подачу масла в масляный радиатор для его охлаждения, обычно – с последующим сливом в поддон. Классическим примером такого устройства служат насосы двигателей грузовых автомобилей марок ЗИЛ и ЯМЗ.

Конструктивные особенности масляных насосов роторного типа

Как правило, масляный насос роторного типа состоит из небольшого количества деталей, среди которых:

- всасывающая и нагнетательная полости;

- внешний и внутренний роторы;

- вал привода.

Работа масляного насоса с роторами строится на взаимодействии двух роторов. В нерегулируемых конструкциях масло, которое засасывается внутрь, передается в систему роторными лопастями. Если давление становится избыточным, открывается редукционный клапан и лишнее масло сбрасывается.

Регулируемыми их делает наличие подвижного статора. У него есть специальная регулировочная пружинка, подкручивая или скручивая которую можно изменять объем камеры с роторами, за счет чего изменяется и общее давление в системе. Благодаря статору удается добиться стабильного давления в смазочной системе независимо от того, с какой интенсивностью вращается коленвал.

Достоинства регулируемых масляных насосов

Сегодня регулируемые масляные насосы считаются гораздо более приемлемыми, чем нерегулируемые, ведь отличаются рядом весомых преимуществ, среди которых:

- примерно на треть меньшая отбираемая у двигателя мощность;

- меньший износ масла за счет снижения частоты и числа оборотов;

- масло меньше вспенивается.

То есть, регулируемый масляный насос позволяет обеспечить более ровную циркуляцию масла и больший промежуток между его заменами, что и делает его более предпочтительным оборудованием.

Признаки неисправности масляного насоса

Как и любая другая система с подвижными частями, масляной насос может выйти из строя.

О неисправностях в масляной системе будет сигнализировать лампа масла давления.

Причинами этого могут стать различные факторы, среди которых:

- снижение уровня масла в картере;

- поломка приборов, контролирующих давление;

- применение некачественного или неприспособленного для данного насоса масла;

- засорение масляного фильтра;

- поломка предохранительного или смазочного клапана;

- засорение самого масляного насоса и прочие проблемы.

Признаками проблем со смазочной системой становятся:

- снижение давления масла;

- увеличение его расхода.

Об этом обязательно просигнализирует контрольная лампа на приборной панели.

Следует отметить, что при снижении давления масла необходимо сразу прекратить использование автомобиля и заняться выяснением причин проблемы.

ОСНОВНЫЕ НЕИСПРАВНОСТИ

Конструкция масляного насоса, к какому типу бы он не относился, сравнительно простая, что обеспечивает ему надежность и длительный ресурс. И все же неисправности у него бывают, точнее она одна – снижение производительности, что приводит к падению давления в системе. А это уже может привести к более серьезным поломкам, поскольку узлы, которые недостаточно смазываются, начинают интенсивно изнашиваться из-за масляного «голодания». Произойти же это может по разным причинам.

- Первая из таких не относится к насосу, но приводит к негативным последствиям в его работе – закупорка сетки маслоприемника продуктами износа и грязью. В результате этого масло в недостаточных количествах поступает к насосу. Устранить такую неисправность несложно – достаточно снять поддон и маслоприемник, после чего тщательно очистить и промыть сетку.

- Проблема с падением давления может произойти из-за износа составных частей насоса или длительной его работы с маслом, в котором имелось большое количество загрязняющих элементов. Результатом этого является образование и увеличение зазоров между деталями насоса. Из-за этого через эти зазоры смазочный материал просто перетекает внутри нагнетающей полости и шестерни или роторы не способны его захватить, чтобы выполнить нагнетание в магистраль. В большинстве случаев работоспособность системы смазки восстанавливается путем замены изношенных элементов или узла в целом.

- Проблемы может создать и перепускной клапан. Из-за грязи он может заклинить в открытом положении, и масло будет постоянно перетекать в поддон. Устраняется такая неисправность разборкой и промывкой насоса и его каналов.

Преимущества масляных насосов с возможностью регулирования

Использование регулируемых маслонасосов более предпочтительно, поскольку такие модели дают ряд заметных преимуществ:

- снижение доли мощности, отбираемой у двигателя (примерно на 33%),

- снижение интенсивности отработки масла благодаря уменьшению количества оборотов, снижению частоты,

- снижение вспенивания масла.

Регулируемый масляный насос дает возможность получить равномерную циркуляцию масла в системе смазки и увеличить срок его службы (реже требуется замена), что дает заметную экономическую выгоду.

Особенности ремонта и замены

Ремонт масляного насоса может заключаться в замене рабочей пары (что не всегда целесообразно), замене редукционного клапана и РТИ, постановке втулок в изношенные посадочные отверстия. В ряде случаев возможно восстановление шестерен путем наплавки с последующей слесарной обработкой. Поддаются ремонту и нарушенные резьбовые соединения – их растачивают либо снабжают резьбовыми втулками.

Однако куда чаще масляный насос заменяется в сборе. Это связано с относительно невысокой стоимостью детали, а также большой трудоемкостью работ по восстановлению изношенных элементов. В таком случае процесс сводится к демонтажу изношенного маслонасоса и установке нового с герметичным подключением к прочим элементам системы смазки. Разумеется, при этом проводится замена моторного масла и фильтров, не будет лишней и последующая промывка системы.

От технического состояния элементов системы смазки во многом зависит характер работы, надежность и ресурс двигателя. Поэтому важно тщательно следить за их работой и не забывать проверять исправность деталей в ходе проведения ТО автомобиля.