Достоинства и недостатки гидро, пневмо- и электроприводов

Достоинства и недостатки гидро-, пневмо- и электроприводов

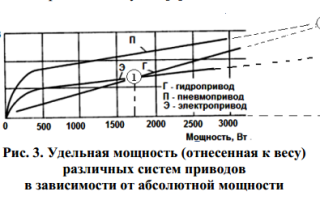

Выбор типа привода важнейшая задача, которая стоит при проектировании любого оборудования, где будет осуществляться линейное перемещение или вращательное движение.

Существуют три распространенных типа привода:

- Электропривод

- Гидропривод

- Пневмопривод

Каждый из них передает энергию исполнительному механизму и преобразуют ее в движение. У каждого — своя рабочая среда, что делает отличными их характеристики.

Выбор типа привода зависит и от изначальных ресурсов производства, его потребностей, а также финансовых и технических возможностей предприятия.

Наша компания ООО «Сервомеханизмы» предлагает устройства линейного перемещения с электроприводом, и мы считаем, что это оптимальный и самый удобный способ передачи усилия.

Различие рабочих сред сказывается на характеристиках приводов и в этой статье мы рассмотрим достоинства и недостатки всех трех типов привода.

Электропривод

Электрический — самый молодой тип привода, среди представленных, он появился во второй половине XIX века, через несколько десятков лет после появления электродвигателя.

Данный тип привода преобразует вращательное движение двигателя в возвратно-поступательное движение исполнительного механизма.

Электропривод потребляет энергию только при движении, что делает его особенно экономичным. Может использоваться электродвигатель любого типа — постоянного, переменного тока, серводвигатель и др.

Применение электроприводов обширно. Благодаря своим компактным размерам, он может монтироваться в составе практически любого оборудования и станков. Из-за доступности источника энергии он применяется во всех отраслях на основных и вспомогательных операциях.

Активно используется для затворов трубопроводной арматуры, т.к. при отключении электропривод не смещается по инерции.

Электропривод идеально подходит для длительной стабильной работы оборудования.

Схема типового электропривода

Достоинства

1. Низкая стоимость энергии.

2. Простота конструкции всей системы (относительно двух других видов привода).

3. Обеспечение стабильной скорости работы.

4. Высокая точность работы

5. Возможность передачи энергии на расстояние без значительных потерь

6. Точное позиционирование и плавное регулирование.

7. Наиболее высокий КПД среди всех типов приводов

8. Простота объединения в синхронизированные системы (подъема или перемещения).

9. Простота автоматизации, широкий спектр дополнительных устройств, контролирующих и регулирующих датчиков.

10. Требуют минимальное тех.обслуживание

11. Низкий уровень шума

12. Экологичность, отсутствие вредного воздействия на окружающую среду.

13. Стабильная работа при относительно высоких и низких температурах +/- 50

Недостатки

1. Сложность применения в пожароопасных зонах и взрывоопасных средах, также при большой влажности.

Отчасти этот недостаток устраняется выбором специального типа двигателя с высокой степенью защиты.

2. Высокая стоимость, т.к. приобретается механизм уже с двигателем.

3. При длительной непрерывной работе возможен перегрев двигателя, износ трущихся частей

4. Электромагнитное поле может создавать помехи в сетях управления помехи в проходящих рядом других сетях (например управления и сигнализации).

Уменьшить негативное влияние недостатков поможет грамотная конструкция привода и оговаривание всех возможных опасных влияний, разработка точной кинематической схемы

Современный электропривод может оснащаться массой дополнительных защитных средств повышающих его срок службы и комфорт работы с ним.

Гидропривод

В гидроприводах движение исполнительного органа осуществляется при помощи движения жидкости (обычно это минеральное масло).

Выделяют две основные группы гидроприводов: гидродинамический и объемный.

В первом используется кинетическая энергия потока жидкости и скорость ее движения прямо пропорциональна развиваемой мощности. В объемном наоборот, важна энергия давления, а скорость движения рабочей жидкости (масла) невелика.

Из-за того, что объемный гидропривод компактнее и легче, чем гидродинамический и может создавать

большие усилия, он и получил большее распространение.

В его работе используется принцип гидравлического рычага, основанный разнице в площадях и объеме первого и второго поршней. Чем меньше первый, и чем больше второй, тем больше усилие получается создать на выходе, приложив гораздо меньшую силу.

Если упростить, то первый поршень — это насос, задающий давление, второй — гидродвигатель, гидропривод — осуществляет перемещение.

Причем разнонаправленные потоки рабочей жидкости (а она циркулирует) не встречаются между собой, а

отделены с помощью обратных клапанов и гидрораспределителей.

Благодаря этому, гидроприводы имеют высокий КПД, малоинерционны и легко меняют направление движения.

По виду движения выходного звена гидродвигатели разделяют на

- гидроцилиндры (возвратно-поступательное движение),

- гидромоторы (вращательное движение),

- гидродвигатели (поворот звена).

Кроме насоса и гидродвигателя в состав гидропривода входят и другие устройства — гидроаккумулятор,

различные измерительные и регулирующие устройства, регуляторы расхода и давления, гидравлические усилители мощности сигналов управления, также часто — электротехнические изделия.

Управление объемным гидроприводом и состоит в управлении скоростью движения поршня путем изменения частоты вращения приводящего двигателя.

Гидропривод обычно используется там, где нужны очень большие, но краткосрочные усилия и ограниченное перемещение или сжатие.

Достоинства

1. Основным достоинство — это способность развивать очень большое усилие при компактных параметрах.

Гидропривод производит силу в 25 раз выше, чем пневмопривод аналогичного размера.

2. Гидроприводы могут быть удалены друг от насосной станции на большое расстояние, но с некоторой потерей мощности (макс. расстояние 250-300 м.)

3. Малое время для развития значительного усилия и плавное его регулирование

4. Широкий диапазон рабочей температуры от -50 до +100, но стоит помнить что при низких температурах увеличивается вязкость масла, что усложняет и замедляет работу. Нагрев же наоборот — разжижает и способствует возникновению утечек.

5. Достаточно высокий КПД, но не выше чем у электромеханических передач

Недостатки

1. Грязное применение: возможны утечки рабочей жидкости, особенно при высоком давлении.

2. Рабочая жидкость может нагреваться, охлаждаться, загрязняться, что усложняет работу системы и требует

превентивных мер.

2. Высокая стоимость самого оборудования и его техобслуживания.

3. Громоздкое размещение — требуется насосная станция (а в некоторых случаях даже две), РВД для транспортировки масла.

4. Постоянное потребление энергии — и во время движения и в покое.

5. Сложно отслеживать точность работы, требуется дополнительное оборудование.

Пневмопривод

Пневматический — самый древний вид привода, известный еще древним грекам. Также этот принцип передачи энергии ученные вспомнили в 17 веке. В 18 веке в Европе курсировала подземная пневматическая почта — насосы приводили в движение паровые машины. В России она появилась в 20 веке и до сих пор используется для отправки грузов на некоторых предприятиях. В 19 веке в Париже была создана промышленная компрессорная станция протяженностью 48 км под давлением 0,6 МПа и имеющая мощность до 18500 кВт, она снабжала местные заводы и фабрики, но с появлением более выгодных электропередач ее эксплуатация стала невыгодной.

Однако потребность в пневматической энергии до сих пор актуальна. Пневматическая техника развивается, появляютеся новые виды передающих устройств, например, воздушные мыщцы.

Схема системы пневмопривода довольна сложна, и включается в себя управляющие, распределительные и исполнительные устройства. В общем виде можно описать ее следующим образом. Воздух в пневмопривод поступает через воздухозаборник, затем он фильтруется, с помощью компессора сжимается (и соответственно, по закону Шарля, нагревается), затем охлаждается и уже сжатый очищенный охлажденный воздух поступает в пневмоцилиндр (или иной пневмодвигатель) производит необходимую механическую работу.

Для сглаживания скачков давления используется ресивер — он делает плавным движение поршня, затем отработанный воздух выбрасывается в окружающую среду.

Пневматика в основном используется в производствах с повышенным уровнем запыленности, температуры, пожарной опасности. Пневмоцилиндры рекомендуются для активных, скоростных операций малой продолжительности, с малым рабочим циклом.

По конструкции пневмоприводы делятся на поршневые, мембранные и сильфонные.

Наиболее распространены поршневые — к ним и относятся пневмоцилиндры. По типу движения рабочего органа подразделяются на вращательные и поступательные. Второй тип наиболее распространен.

По точности работы подразделяются на двухпозиционные и многопозиционные, в которых используется позиционер.

Достоинства

1. Простота конструкции и легкий вес пневмоцилиндров.

2. Низкая цена, особенно в случае если есть пневмопровод или компрессор. Получается самый экономичный вариант. (Однако высока стоимость самой энергии).

3. Пожаро/взрывобезопасны — сжатый воздух не образует горючих и взрывоопасных смесей.

4. При соблюдении рабочего режима — большой срок службы.

6. Возможность подключения большого числа потребителей от одного источника.

7. Возможность передачи воздуха на очень большие расстояния, пневмопровод на больших предприятиях часто используется как основной, правда при этом могут быть потери в доставляемом усилии и запаздывание в выполнении операций.

8. Нечувствительность к радиационному и электромагнитному излучению.

9. «Проветривание» помещений за счет отработанного воздуха, полезно в шахтах, на металлургических, химических и других вредных производствах.

Недостатки

1. Низкий КПД (максимум 30%)

2. Сложность точного регулирования, низкая точность позиционирования (фактически 2 положения штока), требуется применение позиционеров.

3. Высокий уровень шума при работе.

4. Имеет некоторые пределы в грузоподъемности и выдерживаемой нагрузке. Д ля значительных нагрузок требуются большие габариты пневмооборудования, поэтому чаще пневмопривод можно встретить на участках, где не нужно прикладывать большое усилие.

5. Как и гидропривод, п. требует регулярного техобслуживания. Очень важно очищение и кондиционирование воздуха — комплекс мер для придания ему смазывающих свойств (маслораспыление) и снижения влажности, т.к. при работе привода происходят термодинамические процессы и конденсируется водяной пар.

6. Не пригоден для использования при низкой и высокой температуре, может обмерзать.

7. Трудность обеспечения стабильной скорости.

8. Сложно обеспечить плавность, особенно при колебаниях нагрузки.

9. Возможность разрывов в пневмотрубопроводе, а это может быть травмоопасно, поэтому обычно используются низкое давление до 1МПа .

Пневмопривод практически всегда используется в ручном инструменте на промышленных производствах — дрели, гайковерты, степлеры, отбойные молотки и прессы на промышленном пожароопасном производстве (например, кузнечно-прессовом), при изготовлении мебели, при деревообработке, на вспомогательных операциях -упаковка, сборка), используется в приводах трубопроводной арматуры.

Также отметим, что сейчас появляются более сложные, комбинированные виды привода, а также все перечисленные виды оснащаются различной электроникой и внешними устройствами управления.

Информация взята из открытых источников. Статья приведена для ознакомления.

Просмотров: 48078 | Дата публикации: Понедельник, 31 октября 2016 07:28 |

Аварийно-спасательная передвижная подъемная установка АСППУ-6,3

В соответствии с "Правилами технической эксплуатации угольных шахт" для проведения спасательных и аварийно-восстановительных работ, подъема и спуска людей и грузов в случае аварии в стволе, оснащенного лишь одной подъемной установкой, или при выходе из строя одновременно двух подъемов отряды ГВГГС должны быть оснащены аварийно-спасательными передвижными подъемными установками (АСППУ). При этом для передвижной установки должны быть разработаны:

— инструкция и нормативы по безопасному техническому обслуживанию установки;

— инструкция по ревизии, наладке и применению установки;

— нормативы времени перемещения установки от места базирования к объекту размещения.

Аварийно-спасательная передвижная установка используются в одном из отделений (основном или специально предусмотренном). Допускается использовать направляющие проводники основных подъемных установок. Стандарт Украины "Правил технической эксплуатации угольных шахт" указывает, что аварийно-спасательная установка должна иметь канаты длиной, которая соответствует глубине шахты, на которой предусматривается применять АСППУ, подъемный сосуд вместительностью не менее 2-х человек, направляющие шкивы, сигнальные приспособления, тормозные устройства рабочего и предохранительного торможения. Спуск-подъем людей разрешено проводить в клетях АСППУ в случае использования одинарной цепочки подвески без парашютных устройств и многослойной навивки каната на барабан, при этом высота реборды барабана должна быть такой, чтобы она выступала над верхним слоем навивки каната не менее 2,5 его диаметра.

АСППУ разработана Национальным горным университетом, Донецким научно-конст-рукторским центром НИИОМШС, НПФ "Микроэлектроника, диагностика, электропривод". Головной образец изготовлен ОАО "Донецкий экспериментальный РМЗ", успешно испытан на шахте им. М.И. Калинина ГП "Донецкуголь". Составляющие установки — полуприцеп с подъемной машиной, универсальная аварийно-спасательная клеть, направляющий шкив, с автономным дизель-электрическим источником питания. Установка может использоваться при осмотре шахтных стволов и скважин, сооружаемых способом бурения, а также в качестве инспекторской на стволах, не оборудованных стационарными подъемными установками.

Научная и прикладная значимость разработки

Необходимость создания мобильных подъемных установок с автономным энергоснабжением обусловлена авариями, которые имеют место на людских подъемах и в шахтных стволах. Это приводит к невозможности обеспечения безопасной и своевременной эвакуации шахтного персонала при тяжело устранимых неисправностях стационарных подъемных машин и стволового оборудования, а также при продолжительном исчезновении электроэнергии на подземном предприятии.

В настоящее время при авариях на подъемных установках эвакуация шахтного персонала осуществляется с помощью малых лебедок, которые в каждом конкретном случае устанавливаются рядом со стволом или на промежуточном горизонте. Использование таких маломощных подъемников вызывает значительные трудности при необходимости быстрой эвакуации людей из клетей и подземных горизонтов шахты. Кроме того, на угольных и рудных шахтах имеется значительное количество вертикальных стволов, которые оборудованы одной подъемной установкой, что также требует использования для аварийно-спасательных и ремонтных работ мобильной подъемной установки. Наиболее приемлемым средством для подьема-спуска людей, материалов и оборудования при аварийно-спасательных работах в шахтных стволах являются передвижные подъемные установки с автономным электроснабжением, которые устанавливаются на автомобильных трейлерах.

Разработанная Национальным горным университетом универсальная мобильная подъемная установка обеспечивает спуск-подъем людей, материалов и оборудования при аварийно-спасательных работах в глубоких шахтах при условии выполнения соответствующих требований Правил безопасности и Правил технической эксплуатации, которые относятся к аварийно-спасательным подъемным установкам и режимам их эксплуатации. Эта установка комплектуется специальной универсальной клетью на 8-10 человек, а также дополнительными направляющими шкивами с навесным оборудованием для их закрепления над аварийным стволом.

Основная идея при создании передвижной подъемной установки для аварийно-спасательных работ заключалась в разработке и использовании комплекса научно обоснованных технических решений по проектированию компактной подъемной установки, которая устанавливается на автомобильном трейлере и имеет повышенную надежность механической и тормозной систем, а также в разработке усовершенствованных систем электропривода, управления и электроснабжения. Для решения этой задачи обоснованы рациональные конструктивные параметры мобильной подъемной установки, в состав которой входят: подъемная машина на специальном автомобильном трейлере (причем, несущая рама трейлера является рамой подъемной машины), передвижная дизель-генераторная установка, дополнительные копровые шкивы и универсальная аварийно-спасательная клеть.

Правильность выбранного направления по осуществлению аварийно-спасательных работ для эвакуации людей из подземных горизонтов шахт, а также из клетей при их зависании в армиров-ке ствола при продолжительном отказе оборудования основной подъемной установки или исчезновении напряжения в системе энергоснабжения шахты подтверждается опытом использования горноспасательными службами некоторых зарубежных стран мобильных аварийных лебедок и отсутствием такого оборудования в странах СНГ.

Конструкция установки

Особенностями мобильной подъемной установки являются: рациональная компоновка и достаточно малая масса подъемной машины, работа подъемной установки в одноконцевом режиме при максимальной тяговой нагрузке, необходимость применения электропривода с широким диапазоном регулирования, наличие в комплекте подъемной установки дополнительных копровых шкивов и универсальной клети облегченной конструкции, которые позволяют оперативно решать задачу по эвакуации людей, находящихся в зависшей клети или на подземных горизонтах. Также мобильная подъемная установка характеризуется значительной канатоемкостью барабана при его небольших габаритах, которые ограничиваются требованиями к транспортированию подъемной машины на автомобильном трейлере, что привело к использованию многослойной навивки каната на барабан подъемной машины.

Значительная неуравновешенность одноконцевой подъемной установки с малыми маховыми массами вызвала необходимость исследований динамических процессов в ее электромеханической и тормозных системах. Для решения этой задачи разработана комплексная математическая модель подъемной установки, учитывающая взаимодействие ее различных составных элементов. Исследование этих процессов позволило установить взаимное влияние механической, электрической и тормозной систем подъемной установки на динамические нагрузки в подъемном канате и элементах подъемной машины.

На основании результатов теоретических и экспериментальных исследований научно обоснованы конструктивные параметры и разработаны технические решения, применение которых

позволило рационально спроектировать механическую, электрическую и тормозную системы мобильной подъемной установки. Разработана структура электрической части подъемной установки, включающая асинхронный электродвигатель с короткозамкнутым ротором и частотным преобразователем с полной комплектацией технических средств.

Для обеспечения своего функционального назначения и эффективного использования аварийно-спасательная подъемная установка включает:

— моноблочную подъемную машину на шасси базового тягача и мобильного полуприцепа контейнерного типа;

— автономную передвижную дизель-электростанцию, которая транспортируется отдельным автомобильным тягачом;

— универсальную аварийно-спасательную клеть облегченной конструкции со сменными направляющими устройствами для разных типов проводников;

— дополнительные направляющие шкивы и навесное оборудование для обеспечения возможности заведения каната с барабана мобильной подъемной машины в ствол шахты;

— комплект вспомогательного оборудования для обеспечения связи с персоналом, который находится в аварийно-спасательной клети, и безопасного использования мобильной подъемной установки при аварийно-спасательных работах.

Основные технические характеристики мобильной подъемной установки для аварийно-спасательных работ:

— максимальная высота подъема, м 1400

— максимальное статическое натяжение каната, кН 61,8

— диаметр барабана, мм 2200

— ширина барабана, мм 1200

— диаметр каната, мм 20

— количество слоев навивки каната 4

— максимальная скорость движения клети, м/с 2

— угол наклона струны каната, град. 0..60

— параметры приводного двигателя:

— мощность, кВт 160

— число оборотов, об/мин. 1000

— напряжение питания, В 380

— масса машинного блока, т 40,2

— мощность дизель-электростанции, кВт 200

— длина автопоезда (с тягачом), м 16,8

— масса автопоезда (с тягачом), т 50,7

На основании утвержденного технического проекта совместно с Донецким научно-конструкторским центром НИИОМШС, научно-производственными фирмами "МИДИЭЛ" и "Техника" разработана рабочая конструкторская документация на мобильную аварийно-спасательную подъемную установку АСППУ-6,3.

Головной образец мобильной аварийно-спасательной подъемной установки АСППУ-6,3 изготовлен Новокраматорским машиностроительным и Донецким экспериментальным ремонтно-механическим заводами. После приемочных испытаний образца в декабре 2003 г. на шахте им. М.И. Калинина ГП "Донецкуголь" он передан в Донецкий оперативный отряд Государственной военизированной горноспасательной службы Минтопэнерго Украины.

Характеристика шахтных подъемных установок.

Шахтные подъемные установки предназначены для подъема полезного ископаемого, а также для вспомогательных работ: спуска и подъема людей, материалов оборудования и являются важным фактором эффективности и производительности горнодобывающего предприятия.

В наши дни горнодобывающие предприятия оборудуются главным, вспомогательным, проходческим или аварийно-ремонтным подъемами, причем каждая установка может обеспечить выдачу двумя сосудами. Сосуды имеют конструктивные различия при их эксплуатации в вертикальных или наклонных стволах.

Главные подъемные установки оснащены скипами и служат для выдачи полезного ископаемого или пустых пород.

Вспомогательные и аварийно-ремонтные установки используются для спуска-подъема людей, материалов и оборудования и в некоторых случаях полезного ископаемого или породы клетями. Полезное ископаемое (или порода) предварительно загружается в вагонетки. Разница между данными вариантами подъемных установок заключается в эксплуатации при различных ситуациях и потребностях горнодобывающих предприятий. В ствол подъемных установок вентиляторами главного проветривания нагнетается воздух для следующего его распределения по горным выработками.

Проходческие подъемные установки имеют ряд конструктивных отличий сравнительно с вышеописанными установками. Такой вид установки применяется при проходке стволов. Подъемным сосудом является бадья.

По расположению установки классифицируются относительно поверхности земли на поверхностные и подземные.

Шахтная подъемная установка — понятие обобщенное, которое подразумевает собой обоснованную расчетами машину, привод на базе каких-либо редукторов, подъемные сосуды, канаты, копер с расположенными на нем направляющими шкивами.

Подъемная машина укомплектовывается органом навивки, редуктором и электродвигателем. Обязательными опциями комплектации являются аппаратура управления и защиты, механизм перестановки барабана, тормозная система, которая в свою очередь снабжена приводной маслостанцией или компрессором.

Орган навивки выбирается с учетом высоты подъема, веса груза и количеством подъемных сосудов.

Однобарабанные одноконцевые машины (тип Ц — однобарабанные) имеют постоянный радиус навивки. Широко применяются при проходке, прохождении и углублении стволов, при подъеме полезного ископаемого с горизонтов неглубоких шахт (до 500 м).

Однобарабанные двухконцевые машины с разрезным барабаном (тип ЦР, БЦК) имеют один цилиндрический или двухцилиндровый конический (с непостоянным радиусом навивки) барабан. Конструкция барабана выполнена таким образом: большая часть барабана (заклиненная) закреплена на коренном валу жестко, меньшая управляется механизмом перестановки и имеет возможность вращаться независимо, относительно вала или соединятся с ним. Два независимых каната одним концом закрепляются рядом с наружными ребордами барабана, а вторым крепятся к подъемному сосуду. При навивке (подъеме) каната осуществляется выбег (спуск) каната. Таким образом, производится работа с одним или двумя рабочими горизонтами, регламентные работы по обслуживанию подъемных сосудов, замена канатов. Бицилиндроконические подъемные машины применяют для сокращения возникающих нагрузок неуравновешенных систем. Таким типом машин в основном оборудуют грузовой подъем.

Двухбарабанные одноконцевые машины с разрезным барабаном (тип 2ЦР, МПБ). Конструкция данного типа подъемных машин практически идентична конструкции однобарабанных машин с разрезным барабаном. Основным отличием является наличие двух барабанов (заклиненного и переставного) вместо одного. Такой тип машин эксплуатируется в шахтах со средней глубиной подъема (500-1000 м) и в глубоких (1000-1500м).

Подъемные машины со шкивом трения (тип ШТ 7.2, ЦШ, МПМН) приводят в движение подъемные сосуды (или подъемный сосуд с противовесом) за счет высоко коэффициента трения, возникающего при взаимодействии каната с футеровкой шкива. Футеровка, изготавливаемая из материалов устойчивых к износу (Пластикат из полихлорвинила, состав на основе фторопласта и т. д.), монтируется на барабан цельносварной конструкции. Канат огибает барабан через выполненные канавки в футеровке — ручьи.

Одноканатные подъемные машины со шкивом трения типа ШТ 72 постепенно снимаются с "вооружения" горных предприятий из-за нецелесообразности их эксплуатации. Им на смену приходят многоканатные машины типа ЦШ, МПМН. Количество канатов достигает двух, четырех, шести, восьми единиц, благодаря чему осуществляется подъем груза с глубины более 1200 м и максимальной скоростью до 20 м/с. Установка подъемных машин чаще всего выполняется в башенных копрах, но не исключено расположение и в надшахтных зданиях.

При углублении шахты, достижении новых эксплуатационных горизонтов свыше 1000 м и отсутствие возможности замены подъемной машины на соответствующую, применяют машины с многослойной навивкой каната на барабан. Максимальное количество навиваемых слоев на барабан не превышает трех, что способствует неравномерной укладке витков и способствует повышению износа каната.

Машины с "бесконечным канатом" в большинстве случаев используются при откатке в наклонных выработках. Канат крепится к вагонеткам обеими концами и приводится в действие шкивом трения. Профиль шкива выполнен в виде конуса или параболы. Приводная станция, расположенная в противоположном конце откаточной выработки, приводит в действие натяжной шкив, который в свою очередь обеспечивает нужное тяговое усилие. Такая система откатки устарела и не используется при разработке новых месторождений.

Привод подъемных машин состоит из электродвигателя (одного или двух) и редуктора. Коренной вал и редуктор, редуктор и электродвигатель соединяются зубчатыми муфтами.

Редуктор понижает скорость вращения электродвигателя и увеличивает крутящий момент на выходном валу. Таким образом, скорость вращения барабана подъемной машины не превышает 50 об/мин, в то время, когда скорость вращения вала электродвигателя варьируется в промежутке от 250 до 100 об/мин. На практике применяются одноступенчатые редукторы (наш каталог содержит сравнительно небольшие по крутящему моменту редукторы ЦУ-250 или Ц-250) и двухступенчатые (для общего ознакомления представлены редукторы Ц2У-400, Ц2Н-450, Ц2Н-500, РМ-650, РМ-850).

Одноступенчатые редукторы имеют одну зубчатую передачу и передаточное отношение до 6,3. Редукторы имеют две вал-шестерни, поэтому приводятся в действие одним или двумя электродвигателями. Один электродвигатель может быть исполнительным, а второй резервным. Работа с двумя электродвигателями повышает мощностные характеристики привода, увеличивает КПД, способствует уменьшению возникновения деформаций в зубчатых передачах и подшипниках качения. Иногда из привода подъемных машин (к примеру, некоторые БЦК) исключают редуктор, вместо его устанавливается тихоходный двигатель постоянного тока (серия П).

Редукторы крепятся к фундаменту зданий подъемных машин жестко или устанавливаются на пружинах (редукторы многоканатных подъемных машин), для снижения воздействий на конструкцию зданий.

Двухступенчатые редукторы имеют две зубчатые передачи, передаточные отношения от 8 до 50. Данный тип допускает установку только одного электродвигателя.

При выборе редуктора учитывается тип подъемной машины, глубина подъема, вес груза с учетом веса каната.

Приводные двигатели подъемных машин бывают асинхронные и синхронные, постоянного и переменного тока. Среди всех вышеперечисленных видов самыми применяемыми являются асинхронные двигатели с фазным ротором типа АК, АКЗ, АКН, МА36. Мощность двигателей колеблется от 200 до 3200 кВт, при этом скорость вращения вала может достигать 1500 об/мин.

Подъемные канаты.

Разнообразие подъемных канатов характеризуется требованиями, предъявляемыми к ним. Выбор каната зависит от назначения шахтного подъема людской, грузолюдской, грузовой и от его функции тяговый (головной) и уравновешивающий (хвостовой).

Головные канаты имеют конструктивные отличия, прежде всего в свивке. Проволоки свиваются в прядь. Пряди свиваются в канаты двойной, тройной свивки. В основном применяются канаты двойной свивки.

Вариант закрытых канатов используют в роли проводников, несущих канатов подвесных дорог, при эксплуатации многоканатных подъемных машин. Специальная конструкция закрытых канатов способствует долговечности прядей, исключает попадание большого количества влаги, абразивных и мелкодисперсных частиц, а также уменьшает расход канатной смазки.

Хвостовые канаты применяются в уравновешенных системах подъема. Канаты крепятся к подъемным сосудам снизу. Условие уравновешенности соблюдается в том случае, когда вес погонного метра хвостового каната приравнивается весу головного.

Основные критерии расчета подъемной установки и выбор подъемной машины.

Расчет подъемной установки начинается с определения основных требований, предъявляемых к подъемной установке.

- Во-первых: необходимо определить назначение шахтного подъема (людской, грузолюдской или грузовой) для дальнейшего выбора канатов согласно ГОСТ и выбора максимальной скорости подъема.

- Во-вторых: определить высоту подъема и объемный вес выдаваемой руды.

- В-третьих: выбрать подъемный сосуд, с учетом назначения подъема, предварительно выбранной вагонетки, производительности подъема.

Выбор подъемного каната.

Определяется концевая нагрузка на канат, то есть суммарная масса груза, подъемного сосуда, вагонетки. Затем рассчитывается вес одного погонного метра каната в смазке. На этом этапе необходимо определить: высоту копра; длину каната (от максимальной точки подъема до направляющего шкива); запас прочности (принимается по ПБ согласно с принятой категорией подъема); предел текучести проволок из предела 160-180 кгс/мм (в основном принимается 160 кгс/мм, так как при этом значении канат является более пластичным); удельный вес каната 9000-1000 кгс/м³.

Далее производим выбор каната, учитывая полученное значение расчетного веса метра каната и назначения подъема по ГОСТу.

Выбор направляющего шкива.

Согласно ПБ рассчитывается приближенный диаметр шкива, затем по каталогу необходимо определить фактические параметры и габариты шкива.

Габаритные размеры органа навивки.

Как и диаметр направляющего шкива, диаметр барабана подъемной машины рассчитывается согласно с условиями ПБ для каждого типа подъемной машины. Для расчета ширины навиваемой части барабана нужно определить общую длину каната с учетом длины каната для его испытания.

Еще одним критерием при выборе подъемной машины является определение максимального статического натяжения (сумма общего веса поднимаемого груза и веса всей длинны каната) и максимальной разности статических натяжений каната (сумма веса полезного ископаемого и веса всей длинны каната). После вычислений принимается подъемная машина из каталога завода-изготовителя.

Углы девиации.

Другими словами это угол отклонения на направляющем шкиве, между струной каната и ее проекцией на плоскости вращения барабана и угол отклонения на барабане между струной и ее проекцией, проведенной по оси ординат перпендикулярно оси органа навивки. Предварительно необходимо выполнить расположение подъемной машины (согласно ПБ) относительно ствола.

Выбор максимальной скорости движения подъемных сосудов рассчитывается по заданной производительности и максимальной высоте подъема. Время одного цикла принимать по заданной производительности и данным ОНТП 5-86.

Построение тахограммы.

Построение изменения скорости подъема сосуда необходимо для определения нагрузок возникающих при работе выбранного (ориентировочно) электродвигателя. Скорость и ускорение для подъемных сосудов, на этапах разгона и замедления, принимать по ОНТП 5-86.

Расчет привода подъемной машины.

По паспортным данным подъемной машины необходимо определить тип редуктора. Для определения расчетной частоты вращения электродвигателя необходимо использовать принятые значения максимальной скорости подъема, передаточного отношения редуктора и диаметр барабана подъемной машины. Полученную частоту вращения округляем до большего и принимаем по каталогу завода-изготовителя. Следующим является уточнение максимальной скорости подъема при данной частоте вращения.

Мощность электродвигателя рассчитывается по уже принятых значениях максимальной скорости, концевой нагрузке ,передаточному отношению редуктора. Полученное значение округляется до большего и принимается по каталогу, причем на 15-20% больше рассчитанной.

Расчет динамики подъема.

На данном этапе определяются усилия на окружности навивки барабана в каждом периоде тахограммы для дальнейшего выбора установочной мощности двигателя, проверки его на перегруз, расчет максимального крутящего момента редуктора, который развивается выбранным электродвигателем.

Заключительным этапом является расчет изменения используемой мощности электродвигателя при подъеме.

Нефть, Газ и Энергетика

1.1. Система ограничителя талевого блока (противозатаскивателя) включает пневматический тормоз-кран Казанцева, конечный выключатель, два спаренных крана, стальной тросс диаметром 5-8мм.

1.2. Не допускать узлов, срощенных участков тросса.

1.3. Испытание противозатаксивателя необходимо проводить на вновь смонтированном агрегате перед пуском его в эксплуатацию или после ремонта цилиндра пневматического тормоза.

1.4. Испытание противозатаскивателя должен проводить бурильщик под руководством мастера в присутствии механикеа.

П. ТРЕБОВАНИЯ ПРИ ВЫПОЛНЕНИИ ПОДГОТОВИТЕЛЬНЫХ РАБОТ.

2.1. Перед испытанием противозатаскивателя необходимо:

-проверить состояние тормозной системы (лебедки), тормозной ленты;

— расстояние рычага тормоза от пола.

2.2. Тяговой (ходовой) конец талевого блока крепить к специальному устройству на барабане лебедки таким образом, чтобы исключить деформацию и искривление каната в месте его вращения. На барабане лебедки при самом низком положении талевого блока должно оставаться не менее 3 витков каната.

Ш. ИСПЫТАНИЕ ПРОТИВОЗАТАСКИВАТЕЛЯ.

3.1. При испытании противозатаскивателя посторонние лица должны быть удалены с рабочей площадки.

3.2. Испытание противозатаскивателя производится после установки подъемника А-50 на скважине перед его запуском в работу.

3.3. Испытание противозатаскивателя производится комиссией в составе: бурового мастера, механика, бурильщика и машиниста подъемника А-50 перед каждым пуском в работу подъемника, установленного на скважине

3.4. Талевый блок с ненагруженным элеватором опускается вниз настолько, чтобы расстояние между элеватором и столом ротора было не более 40-50см.

3.5. Установить трос противозатаскивателя на высотемачты 8-10 метров, зашплинтовать трос к грузам крана.

3.6. Бурильщик должен включить наивысшую скорость хода лебедки и произвести подъем талевого блока до срыва зашплинтованного троса и срабатывания противозатаскивателя. Замерить мерной лентой путь пробега талевого блока.

Такую операцию произвести три раза. Добиться, чтобы максимальный путь пробега талевого блока не превышал 1,3 метра. Тормозной путь талевого блока не должен превышать 1,3 метра.

3.7. Противозатаскиватель талевого блока должен останавливаться от кронблока мачты на расстоянии не менее 2 метров, согласно “Основных положений. по эксплуатации подъемников А-50”.

3.8. Установку троса противозатаскивателя на мачте подъемника А-50 производить на высоте от кронблока 2 метра плюс максимальный тормозной путь талевого блока, определенный при проведении испытания.

1У. ПРОВЕРКА ПРОТИВОЗАТАСКИВАТЕЛЯ.

4.1. Перед началом спуско-подъемных операций, бурильщик должен проверить исправность действия конечного выключателя. Для чего — опустить талевый блок с ненагруженным элеватором вниз настолько, чтобы расстояние между элеватором и столом ротора было не более 40-50см;

— помощник бурильщика должен освободить шплинт, а траверсу поддерживать рукой в исходном положении;

— бурильщик должен включить наивысшую скорость хода лебедки и произвести подъем порожнего элеватора, не касаясь тормозной рукоятки;

— незамедляя скорости подъема талевого блока бурильщик должен при достижении блоком высоты 8-10 метров дать команду “стоп;

— помощник бурильщика должен отпустить траверсу;

— после остановки талевого блока следует визуально или по канату замерить путь пробега талевого блока;

— шплинт, траверсу привести в исходное положение;

— результат проверки внести в пусковой паспорт;

— мастер, бурильщик и машинист подъемника А-50 перед началом работ обязаны проверить работоспособность противозатаскивателя и сделать соответствующую запись в журнале проверки предохранительных устройств.